과학자들이 위성용 고정밀 플라즈마 센서를 3D 프린팅했습니다.

- WBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWB앞으로

- 2023-04-12 18:16:231207검색

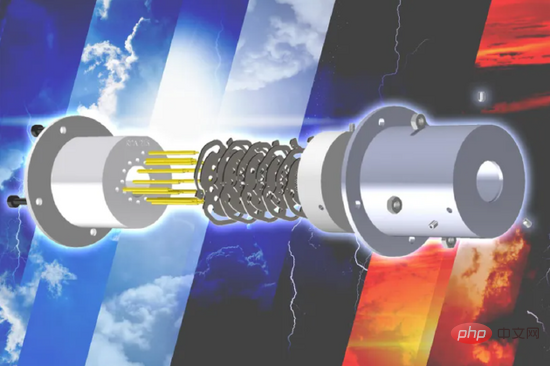

미국 매사추세츠 공과대학(Massachusetts Institute of Technology)이 최근 3D 프린팅 정밀 플라즈마 센서를 개발했다고 합니다. 이 장치는 가격이 저렴하고 제조가 용이합니다. 이러한 디지털 장치는 과학자들이 날씨를 예측하거나 기후 변화를 연구하는 데 도움이 됩니다. "RPA(지연 전위 분석기)"라고도 알려진 플라즈마 센서는 위성과 같은 궤도를 도는 우주선에서 대기의 화학적 구성과 이온 에너지 분포를 결정하는 데 사용됩니다.

3D 프린팅 및 레이저 절단 공정으로 제조되는 반도체 플라즈마 센서. 이 공정에는 먼지가 없는 환경이 필요하기 때문에 반도체 플라즈마 센서는 가격이 비싸고 몇 주간의 복잡한 제조 공정이 필요합니다. 이에 비해 MIT의 최신 플라즈마 센서는 제작하는 데 불과 며칠이 걸리고 비용은 수십 달러에 이릅니다.

낮은 비용과 빠른 생산 속도로 인해 이 새로운 센서는 저비용, 저전력, 경량이며 지구 상층 대기의 통신 및 환경 모니터링에 자주 사용되는 CubeSats에 이상적인 선택입니다.

연구팀은 실리콘, 박막코팅 등 기존 센서 소재보다 탄성이 뛰어난 유리 세라믹 소재를 활용해 새로운 형태의 플라즈마 센서를 개발했다. 플라스틱 3D 프린팅 공정에 유리 세라믹을 활용하면 복잡한 형태의 센서도 만들 수 있다. . 우주선이 지구 저궤도에서 직면할 수 있는 엄청난 온도 변동을 견딜 수 있습니다.

연구 보고서의 수석 저자이자 MIT 마이크로시스템즈 기술 연구소(MTL)의 수석 과학자인 Luis Fernando Velasquez-Garcia는 다음과 같이 말했습니다. "적층 제조는 우주의 미래에서 중요한 역할을 할 것입니다. 하드웨어 세계에는 큰 의미가 있습니다. , 일부 사람들은 3D 프린팅을 할 때 성능이 저하된다는 점을 받아들여야 한다고 생각합니다. 그러나 우리는 이것이 항상 그런 것은 아니라는 사실을 Materials Manufacturing Magazine에서 보여주었습니다.

다기능 센서

플라즈마 센서는 1959년 우주 임무에 처음 사용되었습니다. 이 센서는 지구 상층 대기에 존재하는 과열 분자 혼합물인 플라즈마에 떠다니는 이온 또는 하전 입자의 에너지를 감지할 수 있습니다. CubeSats와 같은 궤도를 도는 우주선에서 플라즈마 센서는 에너지 변화를 측정하고 화학 분석을 수행하여 과학자들이 날씨를 예측하거나 기후 변화를 모니터링하는 데 도움을 줍니다.

센서에는 작은 구멍으로 채워진 일련의 전하 그리드가 포함되어 있습니다. 플라즈마가 작은 구멍을 통과할 때 이온만 남을 때까지 전자와 기타 입자가 제거되고 이러한 이온이 전류를 생성하면 센서가 이를 측정합니다. . 및 분석.

플라즈몬 센서의 성공적인 적용의 핵심은 정렬된 그리드의 구멍 같은 구조이며, 이는 전기적으로 절연성이 있어야 하고 온도의 심한 변동을 견딜 수 있어야 합니다. 연구원들은 3D 프린팅 가능한 유리 세라믹 소재인 Vitrolite를 사용했습니다. 위의 특성. 비트로라이트(Vitrolite) 소재는 20세기 초 처음 등장해 화려한 세라믹 타일 디자인에 자주 사용돼 아르데코 건축에서 가장 흔한 소재가 됐다고 한다.

튼튼한 Vitrolite 소재는 분해되지 않고 최대 800°C의 온도를 견딜 수 있으며, 집적 회로 구조 플라즈마 센서의 폴리머 소재는 400°C에서 녹기 시작합니다. Garcia는 "작업자가 클린룸에서 이 센서를 제작할 때 재료와 구조 및 상호 작용 방식을 정의할 수 있는 자유가 없습니다. 그러나 이는 적층 제조의 최신 개발로 이어질 수 있습니다."라고 말했습니다.

플라즈마 센서의 3D 프린팅 공정 재이해

세라믹 재료의 3D 프린팅 공정은 일반적으로 세라믹 분말을 레이저로 충격을 가하여 다양한 형태의 구조로 융합시키는 과정을 거치게 됩니다. 그러나 레이저에서 방출되는 높은 열로 인해 제조 과정이 까다로워집니다. 공정이 복잡해지면 재료가 거칠어지고 흠집이 생길 수 있습니다.

그러나 MIT 과학자들은 제조 과정에서 환원중합을 사용했습니다. 이는 수십 년 전에 도입된 환원 중합 기술에서 재료를 Vitrolite 액체 재료가 담긴 환원 탱크에 반복적으로 담그는 적층 제조 공정입니다. 일단 담그면 3차원 구조의 층이 형성됩니다. 구조의 각 층이 형성된 후, 구조의 각 층은 두께가 100미크론(사람의 머리카락 직경과 동일)에 불과합니다. 궁극적으로 Vitrolite 액체 재료에 반복적으로 담그면 매끄럽고 다공성이 없는 복잡한 세라믹 구조가 형성됩니다.

디지털 제조 과정에서 설계 문서에 설명된 제조 대상은 매우 복잡할 수 있습니다. 이 고정밀 설계를 위해서는 연구원이 독특한 구조의 레이저 절단 메시를 사용해야 합니다. 작은 구멍이 있는 플라즈마 센서 하우징은 더 많은 이온이 통과할 수 있도록 완벽하게 배열되어 있어 보다 정확한 측정 데이터를 얻을 수 있습니다.

센서의 낮은 생산 비용과 빠른 생산 속도로 인해 연구팀은 4개의 독특한 디자인 프로토타입을 제작했습니다. 한 설계 프로토타입은 특히 위성 궤도 조사 플라즈마의 경우 대규모 플라즈마를 캡처하고 측정하는 데 특히 효과적이며, 다른 설계 프로토타입은 일반적으로 초고온 플라즈마에서만 가능한 초고밀도, 극저온 플라즈마를 측정하는 데 적합합니다. 정밀 반도체 장치 측정.

이 고정밀 설계를 통해 3D 프린팅 센서를 핵융합 에너지 연구나 초음속 비행에 사용할 수 있습니다. Garcia는 이 빠른 3D 프린팅 프로세스가 위성 및 우주선 설계에 더 많은 혁신을 가져올 수도 있다고 덧붙였습니다.

Garcia는 “계속 혁신하려면 실패에 직면하고 이에 따른 위험을 감수해야 합니다. 적층 가공은 공정이 실패하더라도 우주 장비를 만드는 또 다른 방법입니다. 왜냐하면 우리는 여전히 빠르고 저렴하게 새 버전을 만들고 설계를 반복할 수 있기 때문입니다. 이는 연구자에게 매우 이상적인 샌드박스 효과입니다. 그는 플라즈마 센서의 최신 설계에 만족하지만 제조 방식을 지속적으로 개선하기를 희망합니다. 향후 공정을 개선하고 유리-세라믹 통 중합 공정 중 층 두께나 픽셀 크기를 줄여 더 높은 정확도로 복잡한 장치를 만들 수 있습니다. 또한 완전한 적층 제조 공정을 통해 공간 제조와 지속적으로 호환될 수 있습니다. 또한 그는 구조적 안정성을 보장하면서 센서 무게를 크게 줄이는 등 특정 응용 시나리오에 적응하기 위해 센서 설계를 지속적으로 최적화하기 위해 인공 지능의 사용을 탐구하기를 희망합니다.

위 내용은 과학자들이 위성용 고정밀 플라즈마 센서를 3D 프린팅했습니다.의 상세 내용입니다. 자세한 내용은 PHP 중국어 웹사이트의 기타 관련 기사를 참조하세요!