テクノロジーが進化するにつれ、「壊れていないものをなぜ直すのか」という古い格言はもはや通用しません。

工場や生産設備が 24 時間稼働している今日の「常時稼働」の世界では、あらゆる障害が生産に重大な混乱を引き起こし、場合によっては他の下流ビジネスに波及する可能性があります。動作の信頼性を確保するには、適切なメンテナンスが重要です。企業はすでにこのことを知っているので、問題は理由ではなく、いつ行うかです。

組織や事業者がさまざまなロボット、カメラ、センサーなどのモノのインターネット (IoT) テクノロジーを採用するにつれて、収集されるデータの量は増加する一方です。

実際、世界中でデータの収集、分析、タスクの自律的な実行に使用されるデバイスの数は、2020 年の 97 億台から 2030 年には 294 億台へとほぼ 3 倍に増加すると予想されています。

人間の脳は正しい情報をタイムリーに分析して処理できないため、このような爆発的な量のデータは人間にとって課題です。データは企業の業務に関する前例のない洞察を提供しますが、データを理解し、それに基づいて行動する能力がなければ、この利点は時代遅れになります。

これが、予測分析と人工知能 (AI) がメンテナンスに使用される理由です。

予測分析とは何ですか?

予測分析を使用すると、ユーザーは収集された履歴データから確率を判断することで、将来の傾向やイベントを予測できます。

潜在的な状況を予測し、各状況の可能性を判断して、戦略的意思決定を促進します。これらの予測は、その日の後半にマシンが故障するという予測などの短期的なものから、年間のメンテナンス作業に必要な予算の予測などの長期的なものまであります。予測により、企業はより適切な意思決定を行い、データに基づいた戦略を開発できるようになります。

人工知能を使用した予測メンテナンス

人工知能の最も価値のある機能の 1 つは、複数のソースからの情報を同時に消化し、さまざまな考えられる結果の確率を計算し、それに基づいて推奨事項を作成する能力です。さまざまな理由で、すべて人間の介入なしで行われます。この機能により、多くの現代企業で利用可能な膨大な量のデータを活用した予測分析が可能になります。

世界では、何千もの IoT センサーからのものであれ、原材料や部品の納期を示す出荷データであれ、世界中の測候所から収集されたオープンソースの気象データであれ、ますます多くのデータが生成されるにつれて、データや人工知能は人間があらゆる情報を理解できるように成熟しています。膨大なノイズから信号を除去し、実行可能な決定を下すことができます。

適切な AI 構成により、AI、ERP の統合運用を備えた企業は、データから収集した情報に基づいてアクションを実行できます。

これらはメンテナンスにどのような影響を与えますか? 現在、メンテナンスには次の 3 種類があります:

- 時間ベースのメンテナンス

- 事後メンテナンス

- 予測メンテナンス

時間ベースのメンテナンスとは、ユーザーが計画 (通常はマシンの予想されるライフサイクル) に従ってメンテナンスを実行することを指します。ユーザーは他の同様のデバイスに基づいてメンテナンスの必要性を判断できるため、これは理論的には良いことです。ただし、各マシンの機能は使用方法、場所、磨耗などの多くの要因に依存するため、これはほとんど理論上のものです。時間ベースのアプローチを使用すると、組織はマシンのメンテナンスを過剰に実行したり、十分に実行しなかったりする可能性があります。

一方、事後保守では、必要に応じて保守が実行されるため、計画外のダウンタイムが発生し、生産活動が中断されます。

予知メンテナンスはこれらすべての問題を解決します。これは状態ベースのメンテナンスの一種で、センサーを通じて機器やツールの状態を監視し、資産のメンテナンスが必要な時期を予測するために使用されるデータを提供します。したがって、メンテナンスは特定の条件が満たされた場合、つまり機器が故障し始める前にのみ計画されます。

AI テクノロジーが成熟し、組織が導入する IoT ツールが増えるにつれ、AI を活用した予知保全の使用が増加しています。

予知保全の導入

機械の定期的なメンテナンスを必要とするほとんどすべての企業が予知保全から恩恵を受けることができますが、機械のダウンタイムのコストに応じて、一部の企業は他の企業よりも多くの恩恵を受けます。

たとえば、フィールド サービス ビジネスは、業務運営がリモートであるため、予知保全から大きな恩恵を受けます。石油掘削装置や風力タービンなどの資産は遠隔地に設置されており、悪天候の影響を受けやすいため、機械の故障への対応は生産に重大な影響を与える可能性があります。

さらに悪いことに、事後のメンテナンスには、スペアパーツを注文したり、メンテナンス担当者を遠隔地に迅速に配置したりする必要があるため、莫大なコストがかかります。ただし、予測分析を通じて、フィールド サービス機関は、発電の継続が保証できなくなる前に、風力タービンのコンポーネントに必要なメンテナンスを実行できます。

たとえば、オペレータは機械の振動、音響、温度を分析することで、不均衡、位置ずれ、ベアリングの摩耗、潤滑や空気の流れの不足などの潜在的な問題を特定できます。

別の例は、故障したデバイスからの信号/障害コードであるアラームです。このシステムは、このタイプの機器に対する以前のメンテナンス作業や、特定の信号/障害コードを分析できます。履歴に基づいて、システムはその組み合わせ、つまり以前のメンテナンス作業と特定の信号/障害コードで確認された最後の設定数を決定します。その後、実際の障害が発生する前に、システムが推奨する適切なスペアパーツを備えた技術者が適切なタイミングで派遣され、修理が完了します。予測分析により、オペレーターは機械の摩耗や潜在的な欠陥をより正確に追跡できるようになり、さらに重要なことに、機械が故障する前に対処できるようになります。

予防保守は、過去の傾向や気象パターンを使用し、機器センサーからの情報や予測されるサプライチェーンの納期と組み合わせることで、事前に行うことができます。乗組員は、事故後に急いで救助に向かうのではなく、修理がいつどこで行われるかをより細かく制御できるため、戦いを選択することができます。

概要

災害を予測する確実な方法はありませんが、人工知能は私たちを災害に可能な限り近づけることができます。

海岸沿いの人々がハリケーンに備えてボトル入りの水や予備のバッテリーを買いだめするのと同じように、人工知能と統合されたメンテナンス システムにより、企業は問題が深刻になる前に必要に応じてメンテナンスを実行できるようになります。 。

以上が予知保全: 人工知能を活用してビジネス継続性を確保の詳細内容です。詳細については、PHP 中国語 Web サイトの他の関連記事を参照してください。

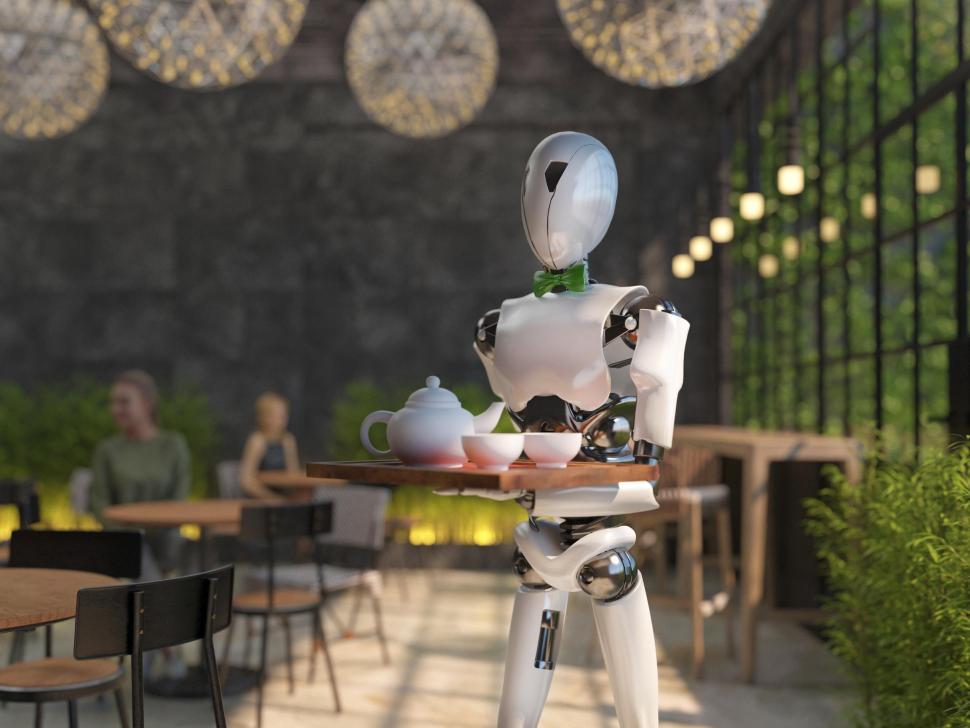

革新を調理する:人工知能がフードサービスを変革する方法Apr 12, 2025 pm 12:09 PM

革新を調理する:人工知能がフードサービスを変革する方法Apr 12, 2025 pm 12:09 PM食品の準備を強化するAI まだ初期の使用中ですが、AIシステムは食品の準備にますます使用されています。 AI駆動型のロボットは、ハンバーガーの製造、SAの組み立てなど、食品の準備タスクを自動化するためにキッチンで使用されています

Pythonネームスペースと可変スコープに関する包括的なガイドApr 12, 2025 pm 12:00 PM

Pythonネームスペースと可変スコープに関する包括的なガイドApr 12, 2025 pm 12:00 PM導入 Python関数における変数の名前空間、スコープ、および動作を理解することは、効率的に記述し、ランタイムエラーや例外を回避するために重要です。この記事では、さまざまなASPを掘り下げます

ビジョン言語モデル(VLM)の包括的なガイドApr 12, 2025 am 11:58 AM

ビジョン言語モデル(VLM)の包括的なガイドApr 12, 2025 am 11:58 AM導入 鮮やかな絵画や彫刻に囲まれたアートギャラリーを歩くことを想像してください。さて、各ピースに質問をして意味のある答えを得ることができたらどうでしょうか?あなたは尋ねるかもしれません、「あなたはどんな話を言っていますか?

MediaTekは、Kompanio UltraとDimenity 9400でプレミアムラインナップをブーストしますApr 12, 2025 am 11:52 AM

MediaTekは、Kompanio UltraとDimenity 9400でプレミアムラインナップをブーストしますApr 12, 2025 am 11:52 AM製品のケイデンスを継続して、今月MediaTekは、新しいKompanio UltraやDimenity 9400を含む一連の発表を行いました。これらの製品は、スマートフォン用のチップを含むMediaTekのビジネスのより伝統的な部分を埋めます

今週のAIで:Walmartがファッションのトレンドを設定する前に設定しますApr 12, 2025 am 11:51 AM

今週のAIで:Walmartがファッションのトレンドを設定する前に設定しますApr 12, 2025 am 11:51 AM#1 GoogleはAgent2Agentを起動しました 物語:月曜日の朝です。 AI駆動のリクルーターとして、あなたはより賢く、難しくありません。携帯電話の会社のダッシュボードにログインします。それはあなたに3つの重要な役割が調達され、吟味され、予定されていることを伝えます

生成AIは精神障害に会いますApr 12, 2025 am 11:50 AM

生成AIは精神障害に会いますApr 12, 2025 am 11:50 AM私はあなたがそうであるに違いないと思います。 私たちは皆、精神障害がさまざまな心理学の用語を混ぜ合わせ、しばしば理解できないか完全に無意味であることが多い、さまざまなおしゃべりで構成されていることを知っているようです。 FOを吐き出すために必要なことはすべてです

プロトタイプ:科学者は紙をプラスチックに変えますApr 12, 2025 am 11:49 AM

プロトタイプ:科学者は紙をプラスチックに変えますApr 12, 2025 am 11:49 AM今週公開された新しい研究によると、2022年に製造されたプラスチックの9.5%のみがリサイクル材料から作られていました。一方、プラスチックは埋め立て地や生態系に積み上げられ続けています。 しかし、助けが近づいています。エンジンのチーム

AIアナリストの台頭:これがAI革命で最も重要な仕事になる理由Apr 12, 2025 am 11:41 AM

AIアナリストの台頭:これがAI革命で最も重要な仕事になる理由Apr 12, 2025 am 11:41 AM主要なエンタープライズ分析プラットフォームAlteryxのCEOであるAndy Macmillanとの私の最近の会話は、AI革命におけるこの重要でありながら過小評価されている役割を強調しました。 MacMillanが説明するように、生のビジネスデータとAI-Ready情報のギャップ

ホットAIツール

Undresser.AI Undress

リアルなヌード写真を作成する AI 搭載アプリ

AI Clothes Remover

写真から衣服を削除するオンライン AI ツール。

Undress AI Tool

脱衣画像を無料で

Clothoff.io

AI衣類リムーバー

AI Hentai Generator

AIヘンタイを無料で生成します。

人気の記事

ホットツール

AtomエディタMac版ダウンロード

最も人気のあるオープンソースエディター

ZendStudio 13.5.1 Mac

強力な PHP 統合開発環境

DVWA

Damn Vulnerable Web App (DVWA) は、非常に脆弱な PHP/MySQL Web アプリケーションです。その主な目的は、セキュリティ専門家が法的環境でスキルとツールをテストするのに役立ち、Web 開発者が Web アプリケーションを保護するプロセスをより深く理解できるようにし、教師/生徒が教室環境で Web アプリケーションを教え/学習できるようにすることです。安全。 DVWA の目標は、シンプルでわかりやすいインターフェイスを通じて、さまざまな難易度で最も一般的な Web 脆弱性のいくつかを実践することです。このソフトウェアは、

WebStorm Mac版

便利なJavaScript開発ツール

Safe Exam Browser

Safe Exam Browser は、オンライン試験を安全に受験するための安全なブラウザ環境です。このソフトウェアは、あらゆるコンピュータを安全なワークステーションに変えます。あらゆるユーティリティへのアクセスを制御し、学生が無許可のリソースを使用するのを防ぎます。