Heim >Technologie-Peripheriegeräte >KI >Wissenschaftler drucken hochpräzise Plasmasensoren für Satelliten in 3D

Wissenschaftler drucken hochpräzise Plasmasensoren für Satelliten in 3D

- WBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBnach vorne

- 2023-04-12 18:16:231171Durchsuche

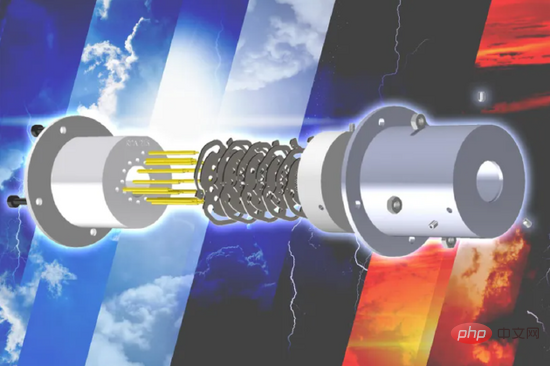

Es wird berichtet, dass das Massachusetts Institute of Technology kürzlich einen 3D-gedruckten Präzisionsplasmasensor entwickelt hat. Das Gerät ist kostengünstig und einfach herzustellen. Diese digitalen Geräte können Wissenschaftlern helfen, das Wetter vorherzusagen oder den Klimawandel zu untersuchen. Die Plasmasensoren, auch „Retarded Potential Analyzers (RPAs)“ genannt, werden von umlaufenden Raumfahrzeugen wie Satelliten verwendet, um die chemische Zusammensetzung der Atmosphäre und die Verteilung der Ionenenergie zu bestimmen.

Halbleiter-Plasmasensoren, hergestellt durch 3D-Druck- und Laserschneidverfahren. Da dieser Prozess eine staubfreie Umgebung erfordert, sind Halbleiter-Plasmasensoren teuer und erfordern mehrere Wochen komplexer Herstellungsprozesse. Im Vergleich dazu dauert die Herstellung des neuesten Plasmasensors des MIT nur wenige Tage und kostet mehrere zehn Dollar.

Aufgrund seiner geringeren Kosten und Produktionsgeschwindigkeit ist dieser neue Sensor eine ideale Wahl für CubeSats, die kostengünstig, stromsparend und leicht sind und häufig für die Kommunikation und Umweltüberwachung in der oberen Erdatmosphäre eingesetzt werden.

Das Forschungsteam hat einen neuen Typ von Plasmasensoren entwickelt, der elastischere Glaskeramikmaterialien als herkömmliche Sensormaterialien wie Silizium und dünne Filmbeschichtungen verwendet. Durch die Verwendung von Glaskeramik im Kunststoff-3D-Druckverfahren können Sensoren mit komplexen Formen hergestellt werden Kann den enormen Temperaturschwankungen standhalten, denen Raumfahrzeuge im erdnahen Orbit ausgesetzt sein können.

Luis Fernando Velasquez-Garcia, leitender Autor des Forschungsberichts und leitender Wissenschaftler des MIT Microsystems Technology Laboratory (MTL), sagte: „Additive Fertigung wird in der Zukunft des Weltraums eine wichtige Rolle spielen. Es gibt große Auswirkungen auf die Hardware-Welt.“ , und manche Leute glauben, dass man beim 3D-Drucken eine geringere Leistung in Kauf nehmen muss, aber wir haben jetzt gezeigt, dass dies nicht immer der Fall ist.

Multifunktionssensor

Plasmasensoren wurden erstmals 1959 auf Weltraummissionen eingesetzt. Sie können die Energie von Ionen oder geladenen Teilchen erfassen, die im Plasma schweben, einer Mischung aus überhitzten Molekülen, die in der oberen Erdatmosphäre vorkommen. Auf umlaufenden Raumfahrzeugen wie CubeSats können Plasmasensoren Energieänderungen messen und chemische Analysen durchführen und so Wissenschaftlern dabei helfen, das Wetter vorherzusagen oder den Klimawandel zu überwachen.

Der Sensor enthält eine Reihe geladener Gitter, die mit kleinen Löchern gefüllt sind. Wenn das Plasma durch die kleinen Löcher fließt, werden Elektronen und andere Partikel entfernt, bis nur noch Ionen übrig bleiben. Wenn diese Ionen einen elektrischen Strom erzeugen, misst der Sensor diesen . und Analyse.

Der Schlüssel zur erfolgreichen Anwendung plasmonischer Sensoren ist die lochartige Struktur des ausgerichteten Gitters, das elektrisch isolierend sein und starken Temperaturschwankungen standhalten muss. Die Forscher verwendeten ein 3D-druckbares Glaskeramikmaterial – Vitrolite, das erfüllt die oben genannten Eigenschaften. Es wird berichtet, dass Vitrolite-Material erstmals im frühen 20. Jahrhundert auftauchte und häufig für farbenfrohe Keramikfliesendesigns verwendet wurde und sich zum häufigsten Material in der Art-déco-Architektur entwickelte.

Das langlebige Vitrolite-Material kann Temperaturen von bis zu 800 Grad Celsius standhalten, ohne sich zu zersetzen, während die Polymermaterialien in Plasmasensoren mit integrierter Schaltkreisstruktur bei 400 Grad Celsius zu schmelzen beginnen. „Wenn Arbeiter diesen Sensor in einem Reinraum bauen, haben sie nicht die gleiche Freiheit, die Materialien und die Struktur sowie deren Interaktion zu definieren“, sagte Garcia, „aber das könnte zu den neuesten Entwicklungen in der additiven Fertigung führen.“

Den 3D-Druckprozess von Plasmasensoren neu verstehen

Der 3D-Druckprozess von Keramikmaterialien beinhaltet normalerweise den Laserbeschuss von Keramikpulver, um ihn zu unterschiedlich geformten Strukturen zu verschmelzen Der Prozess ist oft kompliziert. Dies kann dazu führen, dass das Material rau wird und Fehler entstehen.

Wissenschaftler des MIT verwendeten jedoch im Herstellungsprozess die reduktive Polymerisation. Hierbei handelt es sich um einen vor Jahrzehnten eingeführten additiven Herstellungsprozess mit Polymeren oder Harzen. Bei der Reduktionspolymerisationstechnologie wird das Material wiederholt in einen Reduktionstank eingetaucht, der flüssiges Vitrolite-Material enthält Nach dem Eintauchen bildet sich eine Schicht dreidimensionaler Struktur. Jede Schicht der Struktur ist nur 100 Mikrometer dick (entspricht dem Durchmesser eines menschlichen Haares). Durch wiederholtes Eintauchen in das flüssige Vitrolite-Material entsteht letztendlich eine glatte, nicht poröse, komplexe Keramikstruktur.

Im digitalen Fertigungsprozess können die in den Konstruktionsunterlagen beschriebenen Fertigungsobjekte sehr komplex sein. Dieses hochpräzise Design erfordert die Verwendung eines lasergeschnittenen Netzes mit einer einzigartigen Struktur Das Plasmasensorgehäuse mit kleinen Löchern kann perfekt angeordnet werden, um mehr Ionen durchzulassen und so präzisere Messdaten zu erhalten.

Aufgrund der niedrigen Produktionskosten und der schnellen Produktionsgeschwindigkeit des Sensors produzierte das Forschungsteam 4 einzigartige Designprototypen. Ein Design-Prototyp ist besonders effektiv bei der Erfassung und Messung großräumiger Plasmen, insbesondere für Plasmen in der Umlaufbahn von Satelliten, und der andere Design-Prototyp eignet sich gut für die Messung von Plasmen mit extrem hoher Dichte und extrem niedriger Temperatur, was normalerweise nur in möglich ist Hochpräzise Messungen von Halbleiterbauelementen.

Dieses hochpräzise Design könnte den Einsatz 3D-gedruckter Sensoren in der Fusionsenergieforschung oder im Überschallflug ermöglichen. Garcia fügte hinzu, dass dieser schnelle 3D-Druckprozess sogar zu weiteren Innovationen im Satelliten- und Raumfahrzeugdesign führen könnte.

Garcia sagte: „Wenn Sie weiterhin innovativ sein wollen, müssen Sie mit dem Scheitern rechnen und die entsprechenden Risiken eingehen. Die additive Fertigung ist eine weitere Möglichkeit, Raumfahrtgeräte herzustellen, selbst wenn der Prozess scheitert.“ Das ist wichtig, denn wir können immer noch schnell und kostengünstig eine neue Version herstellen und das Design iterieren, was für Forscher ein sehr idealer Sandbox-Effekt ist, aber er hofft, die Herstellung kontinuierlich zu verbessern.“ Prozess in der Zukunft und reduzieren Sie die Schichtdicke oder Pixelgröße während des Glaskeramik-Behälterpolymerisationsprozesses, um komplexe Geräte mit höherer Genauigkeit herzustellen. Darüber hinaus kann der vollständig additive Herstellungsprozess sie kontinuierlich mit der Raumfahrtfertigung kompatibel machen. Er hofft auch, den Einsatz künstlicher Intelligenz zur kontinuierlichen Optimierung des Sensordesigns zur Anpassung an spezifische Anwendungsszenarien zu erforschen, beispielsweise durch eine deutliche Reduzierung des Sensorgewichts bei gleichzeitiger Gewährleistung der strukturellen Stabilität.

Das obige ist der detaillierte Inhalt vonWissenschaftler drucken hochpräzise Plasmasensoren für Satelliten in 3D. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

In Verbindung stehende Artikel

Mehr sehen- Technologietrends, die Sie im Jahr 2023 im Auge behalten sollten

- Wie künstliche Intelligenz Rechenzentrumsteams neue Alltagsaufgaben beschert

- Können künstliche Intelligenz oder Automatisierung das Problem der geringen Energieeffizienz in Gebäuden lösen?

- OpenAI-Mitbegründer im Interview mit Huang Renxun: Die Argumentationsfähigkeiten von GPT-4 haben noch nicht die Erwartungen erfüllt

- Dank der OpenAI-Technologie übertrifft Bing von Microsoft Google im Suchverkehr