Heim >Technologie-Peripheriegeräte >KI >Anwendungspraxis intelligenter Entscheidungstechnologie in der Automobilindustrie

Anwendungspraxis intelligenter Entscheidungstechnologie in der Automobilindustrie

- 王林nach vorne

- 2023-04-08 13:11:071941Durchsuche

Mit der Entwicklung neuer Energie-, autonomer Fahr- und künstlicher Intelligenztechnologien ist auch der Intelligenzgrad in der Automobilindustrie gestiegen. Wie fördert Entscheidungsintelligenz als „Kronjuwel“ auf dem Gebiet der künstlichen Intelligenz die digitale Transformation der Automobilindustrie? Was sind die Schwachstellen und Lösungen für die tatsächliche Implementierung von Entscheidungsintelligenz? In diesem Artikel werden zehn Jahre Erfahrung in der Analyse persönlicher Daten zusammengefasst und die praktische Erkundung und Erfahrungszusammenfassung der Betriebsoptimierung in der Automobilindustrie vorgestellt. Ich hoffe, dass er Hilfe und Inspiration für die Arbeit aller bietet vier Punkte:

- Einführung in die Automobilindustriekette

- Betriebsoptimierung stärkt die Automobilindustrie

- Schwierigkeiten bei der Umsetzung von Betriebsoptimierungsprojekten

- Praktische Erkundung und Erfahrungszusammenfassung

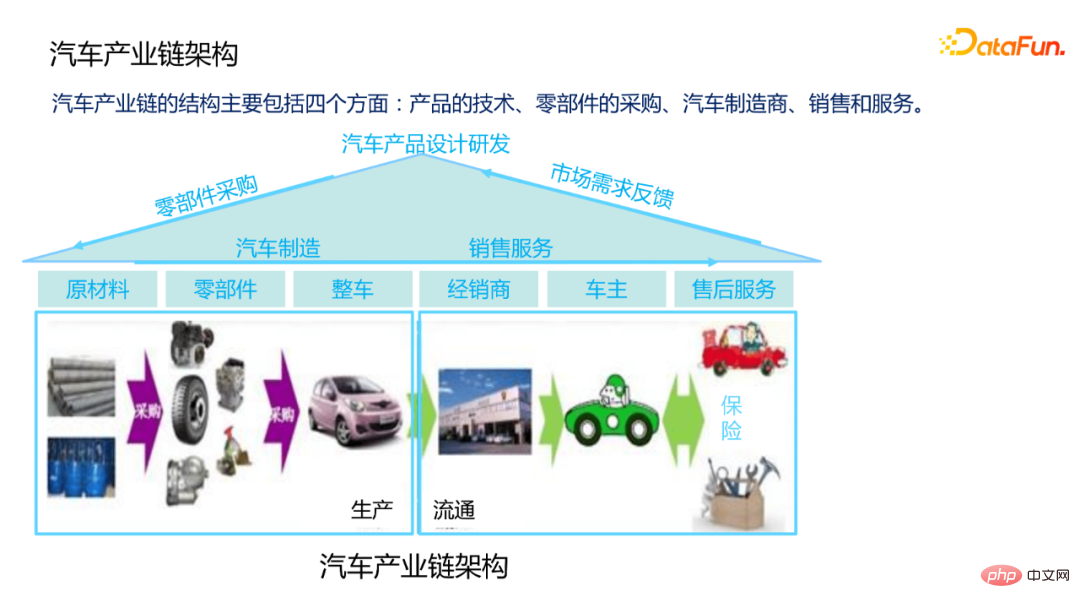

01 Einführung in die Automobilindustriekette

Die Automobilindustriekette kann in vier Kernteile unterteilt werden. Ein Teil verläuft durch die gesamte Industriekette, von die Beschaffung von Teilen für die Herstellung, den Verkauf und den Kundendienst von Automobilen, Forschung und Entwicklung sowie Technologie in der gesamten Automobilindustriekette. Ein weiterer Teil ist die Beschaffung von Teilen. Im Allgemeinen wird ein Automobilunternehmen von vielen Autoteileunternehmen unterstützt, was sehr wichtig ist. Der dritte Bereich ist der Fahrzeughersteller. Für den Fahrzeughersteller werden allgemeine Teile von Zulieferern unterstützt und Kernkomponenten wie Motoren und Getriebe selbst hergestellt. Der vierte Block ist Vertrieb und Service. Das traditionelle Vertriebsmodell hat einen Händler, und der Händler vertreibt dann an verschiedene Kunden. Nach dem Verkauf wird es After-Sales- und Versicherungsdienstleistungen geben, darunter After-Sales-Wartung, Versicherung, Gebrauchtwagen und eine Reihe von After-Sales-Services.

Die Kette der Automobilindustrie ist sehr lang, daher wird es verschiedene Technologien der künstlichen Intelligenz geben, die eine Rolle spielen können. Beispielsweise können einige Wissensdiagramme für Automobilteile erstellt werden. In Bezug auf Herstellung und Qualität gibt es vorausschauende Wartung und Fehlererkennung sowie die Rechnungsidentifizierung während des Autoverkaufsprozesses und die Identifizierung von Automobil-Dekorationsteilen usw Künstliche Intelligenz kann eingesetzt werden. Von der statistischen Datenanalyse über maschinelles Lernen bis hin zu verschiedenen Technologien im Bereich der künstlichen Intelligenz wie Verarbeitung natürlicher Sprache, Wissensgraphen, intelligenter Interaktion und Computer Vision sind in der Kette der Automobilindustrie viele Anwendungsszenarien zu finden. Da sich viele Automobilhersteller der Automobilindustrie anschließen und neue Energie- und autonome Fahrtechnologien voranschreiten, wird die Automobilindustrie immer intelligenter.

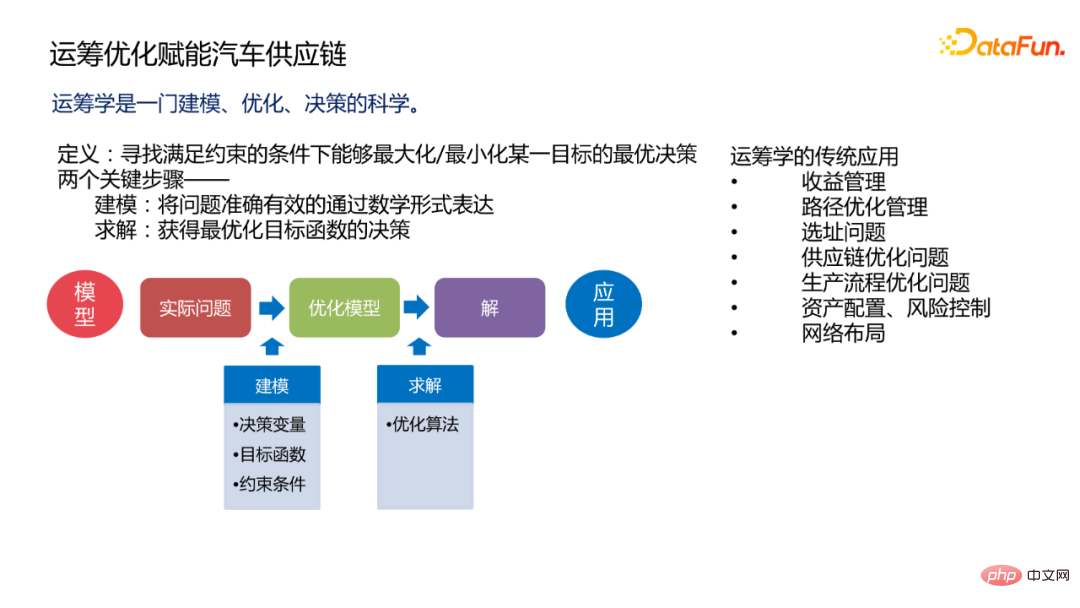

02 Operations-Research-Optimierung stärkt die Automobilindustrie

Operations-Research-Optimierung bedeutet, die optimale Entscheidung zu finden, die ein oder mehrere Ziele unter Einschränkungen optimieren kann. Operations Research-Optimierung ist in zwei Schlüsselschritte unterteilt: Modellieren und Lösen. Der erste Schritt der Modellierung besteht darin, das eigentliche Problem in ein mathematisches Optimierungsmodell umzuwandeln. Das Modell enthält einige Schlüsselelemente, einschließlich Entscheidungsvariablen, Ziele und Einschränkungen usw. Der nächste Schritt besteht darin, die Lösung zu lösen. Dabei handelt es sich um viele Optimierungsalgorithmen, von denen einige für exakte Lösungen gelten und einige für ungenaue Lösungen, die unterschiedliche Optimierungsalgorithmen beinhalten. Es gibt viele traditionelle Anwendungen des Operations Research, wie z. B. Pfadoptimierung, Standortoptimierung, Lieferkettenoptimierung, Netzwerklayout usw.

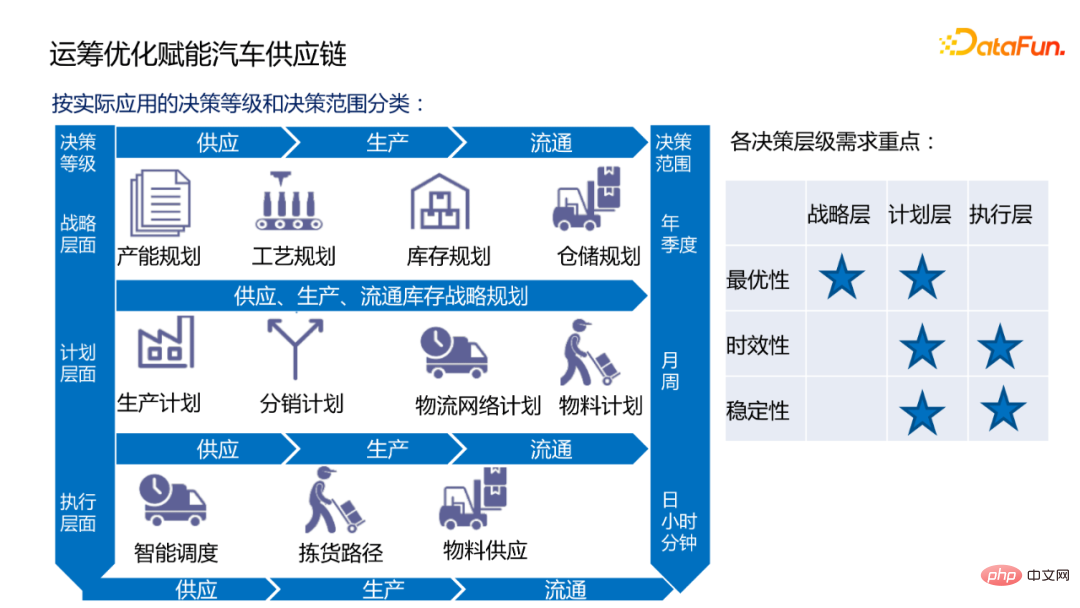

Im Folgenden wird die Anwendung der Operations-Research-Optimierung in der Automobillieferkette vorgestellt. Im Hinblick auf die Erfassung der Terminalnachfrage beispielsweise wirkt sich die neue Energiepunkterichtlinie auf die langfristige Planung von Automobilen und auf die Art und Weise aus, wie Automobile so geplant werden, dass sie den nationalen politischen Anforderungen entsprechen. In Bezug auf Forschung und Entwicklung und Design, wie z. B. Produktionsplanung, Bestandsverwaltung in Forschung und Entwicklung und Design, Fahrzeugzuteilungsstrategien in der Auftragsverwaltung sowie Transportplanung und -planung in Logistik und Transport. Je nach Entscheidungsebene und Umfang der praktischen Anwendung können Anwendungsszenarien im Automobilbereich in drei Ebenen unterteilt werden:

- Die erste Ebene ist die Optimierung der strategischen Ebene , B. Kapazitätsplanung für die Automobilproduktion, Planung der Teileverarbeitungstechnologie, langfristige Bestandsplanung und langfristige Lagerplanung. Bei der Optimierung auf strategischer Ebene werden geringere Anforderungen an Aktualität und Stabilität gestellt, dafür aber höhere Anforderungen an die Ergebnisoptimierung.

- Die zweite Ebene ist die Optimierung auf der Planungsebene, wie Produktionsplanung, Vertriebsplanung, Logistikplanung, Materialplanung usw., die bestimmte Anforderungen an die optimale Lösung, Pünktlichkeit und Stabilität stellen. Machen Sie normalerweise jede Woche oder jeden Monat einige Pläne.

- Die dritte Ebene ist eine Optimierung auf Ausführungsebene , wie z. B. Werkstattplanung, Kommissionierungspfade, Materialversorgung usw. Diese beziehen sich auf die normale Produktion und die Optimierungsergebnisse wirken sich sofort auf das Unternehmen aus Die Anforderungen an die Aktualität und Stabilität des Systems sind sehr hoch.

Kurz gesagt, die strategische Ebene tendiert dazu, eine optimale Optimierung vorzunehmen; die Ausführungsebene stellt bestimmte Anforderungen an die Optimalität Die Leistung ist relativ schwach, die Anforderungen an Aktualität und Stabilität sind jedoch relativ hoch.

Nachfolgend finden Sie drei Beispiele für die Betriebsoptimierung.

Optimierung des Bearbeitungsprozessplans Beim Entwerfen eines Bearbeitungsplans für einen Motor erfordert die herkömmliche Bearbeitungstechnologie Dutzende leitender Ingenieure und mehrere Monate manuelle Vorbereitung, um einen Motor fertigzustellen abgeschlossen, und der Arbeitsaufwand ist enorm. Das Vereinbarungsergebnis kann nur eine praktikable Lösung finden, aber es gibt keine Möglichkeit, eine optimale Lösung zu finden. Dieses Bearbeitungsproblem kann mathematisch modelliert werden, um eine optimale Lösung zu erhalten, die in praktischen Anwendungen 80 % des choreografischen Aufwands reduzieren kann. Dies ist ein mittel- bis langfristiger Plan, dessen Ziel hauptsächlich die Kostenoptimierung ist. Dieses Ziel erfordert eine genaue Lösung. Der Maßstab ist relativ groß. Nachdem das mathematische Modell erstellt wurde, wird ein Löser verwendet, um es zu lösen.

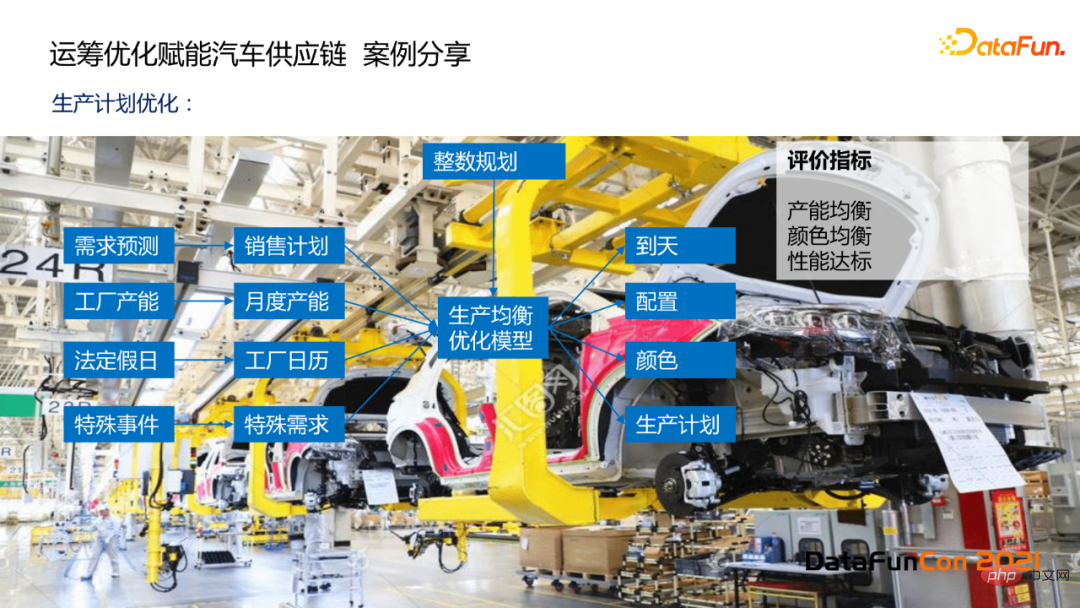

Das zweite Beispiel ist die Optimierung des Produktionsplans, wie z. B. die Teileproduktion, die Produktion von Testfahrzeugen und die Produktion kompletter Fahrzeuge erfordern alle eine Produktionsplanung. Produktionslinien im Automobilbereich erfordern alle eine Produktionsplanung. Im Allgemeinen ist das Ziel der Produktionsplanung das Gleichgewicht der Produktion, wie z. B. Farbbalance, Konfigurationsbalance, Tagesbilanz, Monatsbilanz usw. Gleichzeitig stellt die Optimierung eines solchen Produktionsplans auch Anforderungen an die Leistung. Da es so viele Fabriken gibt, kann es sein, dass jede Fabrik bestimmte Anforderungen an die zeitliche Reaktion hat Verwendung eines ganzzahligen Programmiermodells.

Das dritte Beispiel ist die Bestandsoptimierung. Die Kosten für Lagerbestände, Händlerbestände, Fahrzeugbestände und Teilebestände sind alle sehr hoch. Im Allgemeinen muss der Lagerbestand so niedrig wie möglich gehalten und gleichzeitig ein bestimmtes Serviceniveau eingehalten werden. Das bisherige traditionelle Modell bestand darin, ein Bestandsoptimierungsmodell zu verwenden, um Verkaufsvolumen, durchschnittliche Nachfrage, Zufriedenheitsratenziele, Fehlbestandskosten usw. umfassend vorherzusagen, ein Bestandsoptimierungsmodell zu erstellen und schließlich Sicherheitsbestände und Zielbestände auszugeben. Bestellpläne und Bestellpunkte. Heutzutage erfolgt die Bestandsoptimierung im Allgemeinen auf Basis traditioneller Methoden und kombiniert mit Algorithmen des maschinellen Lernens.

03 Schwierigkeiten bei der Umsetzung von Operations Research- und Optimierungsprojekten

03 Schwierigkeiten bei der Umsetzung von Operations Research- und Optimierungsprojekten

Schwierigkeiten bei der Umsetzung von Operations Research- und Optimierungsprojekten Entsprechend dem Prozess von der Konzeptüberprüfung bis zur Umsetzung dieses Projekts sind die wichtigsten Punkte sind wie folgt:

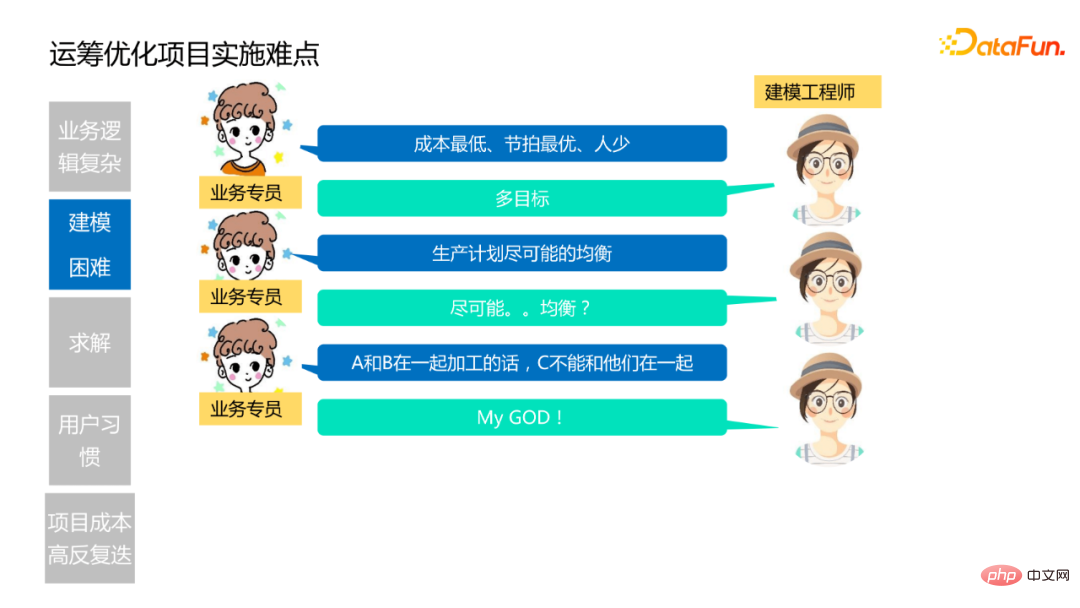

- Geschäftslogik ist relativ komplex: Die Komplexität der Geschäftslogik besteht darin, dass es in verschiedenen Unternehmen viele Eigennamen gibt. Es ist sehr schwierig, zwischen Geschäftsanwendern und Modellierungsingenieuren zu kommunizieren Modellierungsingenieure müssen jedes Detail verstehen, um erfolgreich modellieren zu können, was das Verständnis der Geschäftsanforderungen erschwert.

- Schwierigkeit bei der Modellierung: Da die Geschäftsziele und -beschränkungen einerseits nicht quantifizierbar sind, wird es eher qualitative Beschreibungen geben, wie z. B. die Forderung nach kürzester Bearbeitungszeit und die Notwendigkeit der Der Produktionsplan muss so ausgewogen wie möglich sein. Dies ist eine nicht quantifizierbare Einschränkung. Andererseits sind viele Probleme in der Praxis nichtlinear, was die Modellierung und Implementierung erschwert.

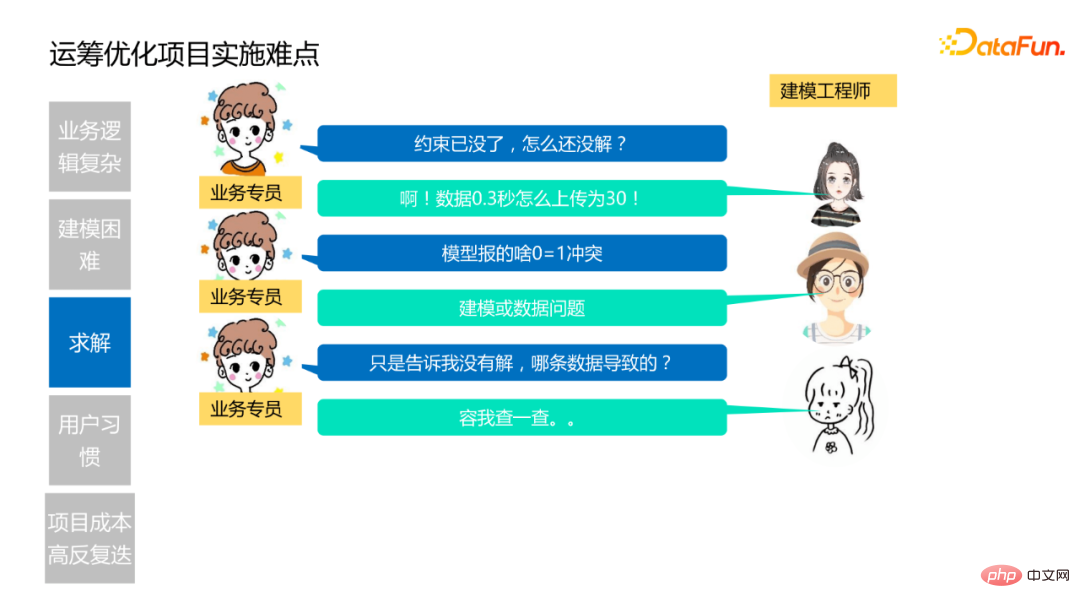

- Keine Lösung beim Lösen: Beim Lösen des Modells kann es sich um ein Datenproblem oder ein Modellproblem handeln Auch die Behebung einiger Probleme erfordert viel Energie.

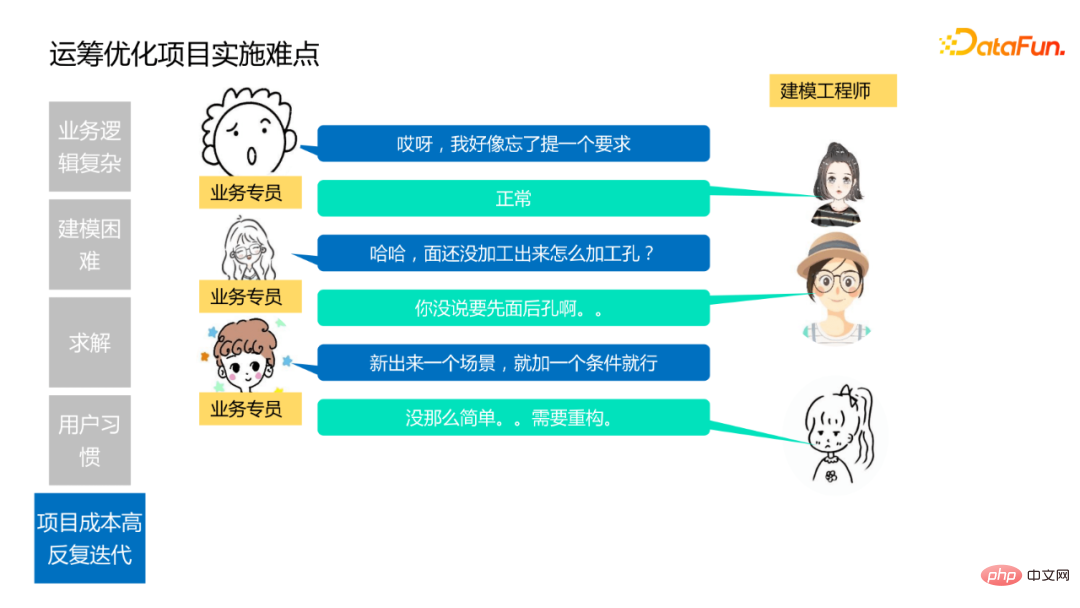

- Die Akzeptanz der Lösung wird durch Benutzergewohnheiten beeinflusst: Ein großes Problem bei der Betriebsoptimierung besteht darin, dass die Lösungsergebnisse nicht mit den Gewohnheiten des Benutzers übereinstimmen und Benutzer viele davon haben Probleme und akzeptieren keine Optimierungslösungen.

- Das Projekt wird wiederholt wiederholt und die Kosten steigen: Diese Situation tritt häufig auf, wenn das Projekt abgeschlossen ist Wenn der betriebswirtschaftliche Hintergrund nicht ausgeprägt ist, werden die Bedürfnisse, die Benutzer für vernünftig halten, aber nicht kommuniziert werden, manchmal übersehen. Darüber hinaus ist der Grad der Anpassung der Betriebsforschung und -optimierung sehr hoch, und neue Szenarien und Einschränkungen führen zu wiederholten Iterationen des Modells.

04 Praktische Erkundung und Erfahrungszusammenfassung

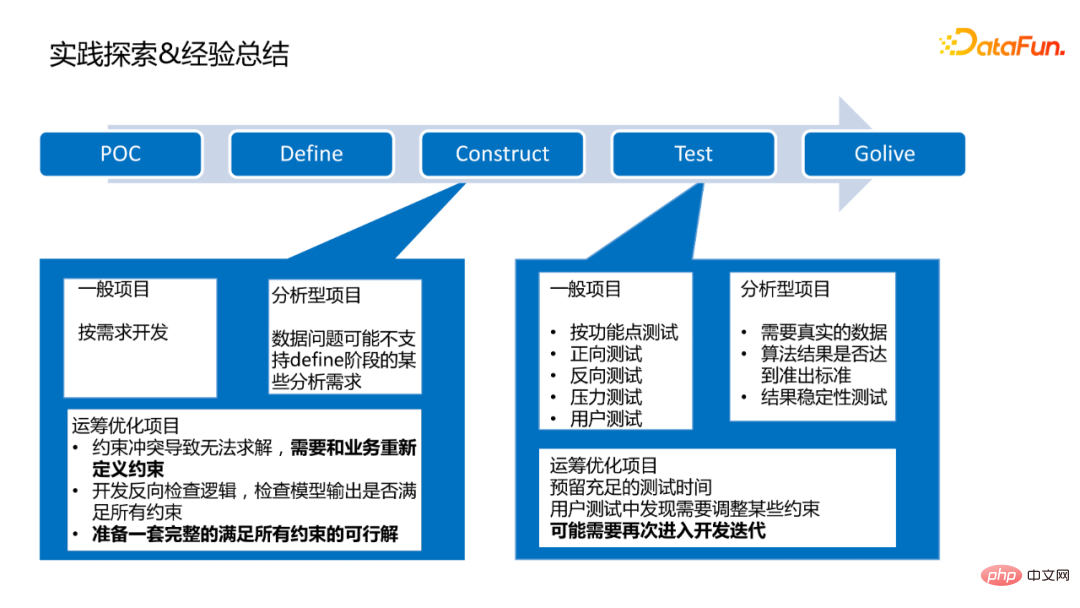

Das Folgende ist eine Zusammenfassung aus den verschiedenen Phasen des Projekts.

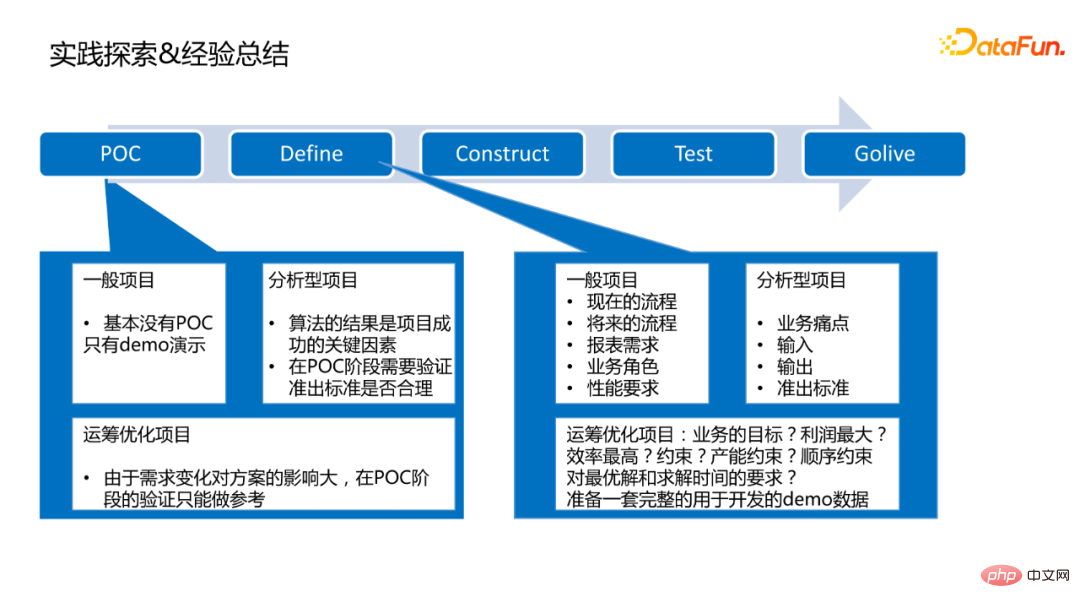

1. POC-Phase (Proof of Concept)

Die POC-Phase ist ein Proof of Concept vor der Projektumsetzung.

- Allgemeine Projekte haben möglicherweise keinen Proof of Concept, demonstrieren Sie einfach die Benutzeroberfläche und reichen Sie Anforderungen ein.

- Das Ergebnis des Algorithmus ist bei Analyseprojekten ein Schlüsselfaktor für den Erfolg des Projekts. Bei Bilderkennungsprojekten ist beispielsweise die Genauigkeit der Bilderkennung entscheidend über den Erfolg oder Misserfolg des Projekts. Die Prognosegenauigkeit für die Prognose von Projekten ist ebenfalls ein Schlüsselelement für den Projekterfolg. In der POC-Phase muss überprüft werden, ob die Standards angemessen sind.

- Für Betriebsoptimierungsprojekte ist es zusätzlich zu den Elementen analytischer Projekte erforderlich, die Funktionen der latenten Projektphase zu überprüfen, z. B. die Überprüfung der Genauigkeit analytischer Projekte. Benutzer benötigen 80 % Jetzt hat es 78 % erreicht, dann kann es vielleicht durch eine weitere Optimierung erreicht werden. Aufgrund der Auswirkungen von Nachfrageänderungen auf den Plan kann die Überprüfung des Betriebsoptimierungsprojekts in der POC-Phase jedoch nur als Referenz verwendet werden. Wenn beispielsweise die optimale Lösung mit den niedrigsten Kosten benötigt wird, ist es möglich, diese Lösung für die aktuellen Anforderungen zu verwenden. Wenn jedoch während des Projektimplementierungsprozesses mehr Anforderungen und Einschränkungen gestellt werden, kann der POC möglicherweise nicht garantiert werden . Bühnenüberprüfungseffekt. Dies ist ein wichtiger Schwierigkeits- und Risikopunkt bei Projekten zur Betriebsoptimierung.

2. Phase definieren

- Allgemeine Projekte definieren aktuelle Prozesse, zukünftige Prozesse, Berichtsanforderungen, Geschäftsrollen und Leistungsanforderungen.

- Analytische Projekte definieren geschäftliche Schwachstellen, Inputs, Outputs und Standards. Die Eingabe ist beispielsweise ein Foto und die Ausgabe ist das erkannte Feld und die Genauigkeit.

- Das Operations Research-Optimierungsprojekt definiert Geschäftsziele, maximalen Gewinn, höchste Effizienz, Produktionskapazitätsbeschränkungen, Reihenfolgebeschränkungen usw. Modellierer müssen sich über alle Einschränkungen im Klaren sein, um ein gutes Modell zu erstellen. Sie werden mehr Zeit mit der Diskussion von Anforderungen verbringen als andere Arten von Analyseprojekten.

3. Bauphase

- Die Bedürfnisse von Analysten und Entwicklern können vollständig getrennt werden, sofern die Anforderungen klar formuliert sind.

- Bei Analyseprojekten gibt es einige Datenprobleme. Beispielsweise unterstützen die Daten die Analyseanforderungen in der Definitionsphase nicht.

- Operations-Forschungs- und Optimierungsprojekte werden auf mehr Probleme stoßen, wie z. B. Einschränkungskonflikte, die zu keiner Lösung führen, und der Benutzer muss die Einschränkungen neu definieren, oder die ursprünglich verstandenen Einschränkungen unterscheiden sich von den vom Benutzer angegebenen Einschränkungen und muss umgekehrt werden. Führen Sie Logikprüfungen durch. Außerdem ist es notwendig, über einen vollständigen Datensatz zu verfügen, um das Modell zu verifizieren und eine praktikable Lösung vorzubereiten, die alle Einschränkungen erfüllt.

4. Testphase

- Allgemeine Projekte umfassen Funktionspunkttests, Vorwärtstests, Rückwärtstests, Stresstests, Benutzertests usw.

- Zusätzlich zu den für allgemeine Projekte erforderlichen Tests müssen Analyseprojekte auch echte Daten verwenden, um zu testen, ob die Ergebnisse des Algorithmus den Standards entsprechen können.

- Das Operations Research-Optimierungsprojekt wurde getestet und ergab, dass die vorherigen Einschränkungen erfüllt waren und die Ergebnisse gelöst werden konnten. Der Benutzer stellte jedoch plötzlich fest, dass einige Einschränkungen zu diesem Zeitpunkt möglicherweise vergessen wurden erneut hinzugefügt werden und die Entwicklungsiterationsphase muss erneut eingegeben werden, daher muss während der Testphase des Betriebsoptimierungsprojekts ausreichend Testzeit verbleiben.

05 Wunderbare Fragen und Antworten

F: Wie wird der Auftragseinfügungsplan während der Produktionsplanung umgesetzt?

A: Der Auftragseinfügungsplan befindet sich im Prozess der Produktionsplanung und plötzlich kommt ein neuer Plan. Produktionspläne basieren grundsätzlich auf Wochen. Wenn ein Planungspunkt innerhalb einer Woche überschritten wird, werden Bestellungen nicht berücksichtigt. Allerdings können feste langfristige Anforderungen, wie zum Beispiel „Farbproduktionsmengen für bestimmte Wochen müssen im Voraus gesperrt werden“, im Modell platziert und als Einschränkungen im Modell platziert werden. Wenn diese Woche jedoch wie geplant produziert wurde, der Produktionsplan in Kraft getreten ist und es sich lediglich um eine vorübergehende Auftragseinfügung handelt, besteht keine Notwendigkeit, ihn in das Modell einzufügen, und er muss möglicherweise manuell angepasst werden.

F: Wie ist die aktuelle Situation bei Logistikforschungsanwendungen in Automobilunternehmen? Können die vom Algorithmus erzielten Ergebnisse gefördert werden, wenn die vom allgemeinen Algorithmus erzielten Ergebnisse im Widerspruch zu den Erfahrungen des Vertriebspersonals stehen? Der tatsächliche Effekt nach der Weiterentwicklung. Wie ist es allgemein?

A: Hier stellen sich zwei Fragen. Die erste lautet: Wie ist der aktuelle Bewerbungsstatus von Operations Research-Anwendungen in der Automobilindustrie? Das zweite ist die Erfahrung, was zu tun ist, wenn ein Konflikt zwischen den Modellergebnissen und der Benutzererfahrung besteht.

Lassen Sie mich zunächst auf die erste Frage eingehen. Ich persönlich denke, dass das Anwendungsszenario der Betriebsoptimierung in der Automobilindustrie das komplexeste in der gesamten Branche ist, einschließlich verschiedener E-Commerce-Branchen. In der Automobilindustrie gibt es verschiedene Szenarien, die in anderen Branchen zu finden sind, und die Implementierungssituation ist für jeden Hersteller unterschiedlich. Wenn der Bau der Fabrik lange dauert, ist die Datenansammlung relativ umfangreich und die grundlegende Systematisierung relativ ausgereift. Die Umsetzung der Betriebsoptimierung wird jedoch einfacher sein. Allerdings kann es auch bei alten Geräten zu Problemen kommen. Beispielsweise ist die Ausrüstung in einigen Werkstätten relativ alt und die extrahierten Daten erhalten keine zeitnahe Rückmeldung, was eine Echtzeitplanung erschwert.

Die zweite Frage lautet: Wenn die Optimierungsergebnisse mit den Benutzern in Konflikt stehen, müssen sowohl der Modellierer als auch der Benutzer Kompromisse eingehen. Da die Modellierung auch einige Einschränkungen aufweist, müssen einige komplexe Geschäftsszenarien vereinfacht werden, bevor ein mathematisches Modell implementiert werden kann. Wenn ein Geschäftsanwender darauf besteht, Dinge gemäß seinen Gewohnheiten zu tun, kann das Ergebnis ohne Optimierung dasselbe sein wie seine Gewohnheiten. Darüber hinaus müssen Modellierer auch aus geschäftlicher Sicht verstehen, dass Benutzer diese Art von Operation wirklich benötigen, und sie sollten versuchen, sich so viele Möglichkeiten wie möglich auszudenken, um ihnen zu helfen. Daher erfordert ein erfolgreiches Betriebsoptimierungsprojekt eine Koordination zwischen der Nachfrageseite und der Implementierungsseite. Nur wenn mehrere Parteien an einem gemeinsamen Ziel zusammenarbeiten, kann ein relativ erfolgreiches Projekt aufgebaut werden.

F: Wie ist die Anwendungssituation einer robusten Optimierung in der Bestandsverwaltung und Nachschubanbindung in der Automobilindustrie?

A: Bei der Bestandsoptimierung in der Automobilindustrie gibt es unterschiedliche Behandlungen für unterschiedliche Situationen, z. B. ausgereifte Teile, neue Teile, Teile mit geringer Nachfrage usw. Wenn es sich um ein ausgereiftes Teil handelt, basiert es im Wesentlichen auf der in Zeitreihen vorhergesagten Nachfrage, basierend auf der Verteilungsvarianz der Nachfrage, und gemäß der Bestandstheorie reicht es aus, Zielbestände und Sicherheitsbestände festzulegen.

Bei Teilen, die wenig nachgefragt werden, verbrauchen Händler in der Regel nur ein Teil pro Monat oder ein halbes Jahr. Grundsätzlich ist keine Theorie erforderlich , Sie werden es ersetzen. In der Praxis werden nicht alle Theorien direkt angewendet. Es wird einen flexibleren Weg geben, der mit geschäftlichen Einschränkungen, wertvollen praktischen Erfahrungen und anderen Aspekten kombiniert werden muss, um mit diesem Problem umzugehen.

Das obige ist der detaillierte Inhalt vonAnwendungspraxis intelligenter Entscheidungstechnologie in der Automobilindustrie. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

In Verbindung stehende Artikel

Mehr sehen- Technologietrends, die Sie im Jahr 2023 im Auge behalten sollten

- Wie künstliche Intelligenz Rechenzentrumsteams neue Alltagsaufgaben beschert

- Können künstliche Intelligenz oder Automatisierung das Problem der geringen Energieeffizienz in Gebäuden lösen?

- OpenAI-Mitbegründer im Interview mit Huang Renxun: Die Argumentationsfähigkeiten von GPT-4 haben noch nicht die Erwartungen erfüllt

- Dank der OpenAI-Technologie übertrifft Bing von Microsoft Google im Suchverkehr