Heim >Technologie-Peripheriegeräte >KI >Eingehende Analyse der drahtgesteuerten Fahrwerkstechnologie für intelligent vernetzte Autos

Eingehende Analyse der drahtgesteuerten Fahrwerkstechnologie für intelligent vernetzte Autos

- WBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBnach vorne

- 2023-05-02 11:28:063368Durchsuche

01 Bewusstsein für Wire-Control-Technologie

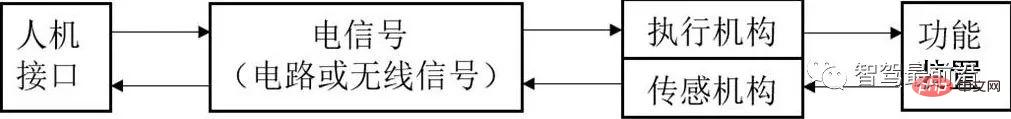

Wire-Control-Technologie (X by Wire) dient dazu, die Bedienhandlungen des Fahrers in elektrische Signale umzuwandeln Erzielen Sie eine Getriebesteuerung, indem Sie das herkömmliche mechanische oder hydraulische System ersetzen, und die elektrischen Signale steuern den Aktuator direkt, um den Steuerungszweck zu erreichen. Das Grundprinzip ist in Abbildung 1 dargestellt.

Diese Technologie entstand aus dem Fly-by-Wire-Flugzeug, das 1972 von der National Aeronautics and Space Administration (NASA) eingeführt wurde.

Wobei „X“ wie die unbekannte Zahl in einer mathematischen Gleichung ist, die verschiedene Komponenten und zugehörige Vorgänge im Auto darstellt, die traditionell mechanisch oder hydraulisch gesteuert werden.

Abbildung 1 Grundlegendes schematisches Diagramm der Drahtsteuerungstechnologie# 🎜🎜#

Da das Drahtsteuerungssystem die herkömmlichen pneumatischen, hydraulischen und mechanischen Verbindungen aufhebt und durch Sensoren, Steuereinheiten und elektromagnetische Aktuatoren ersetzt, ist es sicher bietet die Vorteile einer schnellen Reaktion, geringer Wartungskosten sowie einer einfachen und schnellen Installation und Prüfung.

Die intelligente vernetzte drahtgesteuerte Technologie umfasst hauptsächlich Drahtlenkungstechnologie, Drahtbremstechnologie, drahtgesteuerte Antriebstechnologie, drahtgesteuerte Schalttechnologie und drahtgesteuerte Federung Technologie warten.

02 Kenntnisse des Steering-by-Wire-Systems

Einführung in die Lenkung -by-wire-System#🎜 🎜#

Steering By Wire (SBW) ist eine Schlüsseltechnologie, die für intelligente vernetzte Fahrzeuge erforderlich ist, um die Wegverfolgung und Hindernisvermeidung zu erreichen stellen eine gute Hardware-Grundlage für die autonome Lenkung dar und ihre Leistung wirkt sich direkt auf die aktive Sicherheit und das Fahrerlebnis aus.Das Steering-by-Wire-System hebt die herkömmliche mechanische Lenkvorrichtung auf. Es gibt keine mechanische Verbindung zwischen Lenkrad und Lenkrad, wodurch das Gewicht reduziert werden kann die Karosserie und eliminiert den Aufprall auf die Straße. Es bietet die Vorteile einer Geräuschreduzierung und Stoßdämpfung.

Die Forschung zu drahtgesteuerten Lenksystemen begann im Ausland relativ früh.

Berühmte Automobilunternehmen und Autoteilehersteller wie die amerikanische Delphi Company, TRW Company, japanische Mitsubishi Company, ZF Company, BMW usw. entwickeln sukzessive ihre eigenen SBW-System.

TRW Company war das erste Unternehmen, das die Verwendung von Steuersignalen vorschlug, um die mechanische Verbindung zwischen Lenkrad und Lenkrad zu ersetzen.

Allerdings kam es aufgrund der elektronischen Steuerungstechnik erst in den 1990er Jahren zu nennenswerten Fortschritten in der Steer-by-Wire-Technologie.

Der „Q50“ von Infiniti war das erste Serienmodell, das die Steer-by-Wire-Technologie anwendete.

Im Jahr 2017 entwickelte Nexteer ein Steering-by-Wire-System, bestehend aus einem „Silent Steering System“ und einem „On-Demand Steering System“. Auf Wunsch kann das Lenkrad beim autonomen Fahren stationär bleiben und auf das Kombiinstrument zurückgezogen werden, um mehr Platz im Innenraum zu schaffen.

Die Forschung zu drahtgesteuerten Autos durch inländische Unternehmen begann relativ spät, und es gibt eine große Lücke zur Forschung zu drahtgesteuerten Systemen an verschiedenen Universitäten basiert hauptsächlich auf Theorie.

Im Jahr 2004 stellte die Tongji-Universität auf der Shanghai International Industry das Allrad-Mikroelektrofahrzeug „Chunhui No. 3“ mit Einzelradantrieb vor, das mit einem drahtgesteuerten Lenksystem ausgestattet war Expo, wie im Bild 2 dargestellt.

Bild 2 Steer-by-Wire-Elektrofahrzeug Chunxi Nr. 3

Steer-by-Wire-Systemstruktur

Draht Das Lenksteuerungssystem besteht hauptsächlich aus drei Hauptteilen: Lenkradmodul, Lenkausführungsmodul und ECU sowie Hilfsmodulen wie dem automatischen Fail-Safe-System und dem Stromversorgungssystem, wie in Abbildung 3 dargestellt.

Abbildung 3 Strukturdiagramm des Steering-by-Wire-Systems

Das Lenkradmodul umfasst ein Lenkrad, einen Lenkradwinkelsensor und einen Drehmomentmotor.

Seine Hauptfunktion besteht darin, die Lenkabsicht des Fahrers durch Messung des Lenkradwinkels in ein digitales Signal umzuwandeln und es gleichzeitig an die Hauptsteuerung zu übertragen. Gleichzeitig akzeptiert es das vom Steuergerät gesendete Drehmomentsignal, um die Lenkung zu erzeugen Radrückdrehmoment, um dem Fahrer ein entsprechendes Straßenerkennungssignal zu liefern.

Das Lenkausführungsmodul umfasst einen Lenkwinkelsensor, einen Lenkausführungsmotor, eine Lenkmotorsteuerung und eine Vorderradlenkungskomponente. Seine Hauptfunktion besteht darin, Befehle vom Steuergerät anzunehmen und den Lenkmotor zu steuern, um die erforderliche Front zu erreichen Radwinkel messen und die Lenkabsicht des Fahrers vervollständigen.

ECU analysiert und verarbeitet die gesammelten Signale, bestimmt den Bewegungszustand des Fahrzeugs, sendet Befehle an den Drehmomentmotor und den Lenkausführungsmotor und steuert die Arbeit der beiden Motoren. Der Lenkausführungsmotor übernimmt die Steuerung des Fahrzeugs Der Steuerkurswinkel und der Drehmomentmotor simulieren das Lenkradzentrierungsdrehmoment, um das Fahrerlebnis des Fahrers zu gewährleisten.

Das Stromnetz ist für die Stromversorgung von Steuerungen, Führungsmotoren und anderen Fahrzeugmotoren verantwortlich, um sicherzustellen, dass das Stromnetz unter hoher Belastung stabil funktioniert.

Das automatische Fail-Safe-System sorgt für redundante Sicherheit, wenn das seilgesteuerte Lenksystem ausfällt.

Es umfasst eine Reihe von Überwachungs- und Implementierungsalgorithmen, um verschiedene Fehlerformen und -niveaus entsprechend zu behandeln und so den normalen Fahrbetrieb des Fahrzeugs zu maximieren.

Wenn ein Fehler in Schlüsselkomponenten wie dem Steuergerät und dem Lenkstellmotor erkannt wird, wird das Fehlerbehandlungs-ECU automatisch aktiviert. Erstens gibt es einen Befehl aus, um das Steuergerät und den Lenkstellmotor vollständig zu deaktivieren startet den Fehlerstellmotor, um die Sicherheit der Kurssteuerung des Fahrzeugs zu gewährleisten.

Infiniti Q50 Steering-by-Wire-System

Das Lenkrad und der Lenkaktuator sind über die herkömmliche Lenksäule miteinander verbunden. Die Grundform ist die gleiche wie bei gewöhnlichen Kraftstofffahrzeugen, aber die Lenksäule und Lenkaktuatoren sind über eine elektronisch gesteuerte Lamellenkupplung verbunden.

Wie in Abbildung 4 unten dargestellt.

Abbildung 4 Infiniti Q50 Steering-by-Wire-System

Während der normalen Fahrt ist die Lamellenkupplung zwar noch vorhanden, aktiviert sie jedoch nicht direkt Vorderräder Wirkung.

Nur in der Notsituation, in der der Lenkmechanismus ausfällt, wird die Lamellenkupplung automatisch zugeschaltet und die starre Verbindung zwischen Lenkrad, Lenksäule und Lenkmechanismus (Zahnstangenmechanismus) ermöglicht die Lenkung Bedienung und sorgt für Fahrsicherheit.

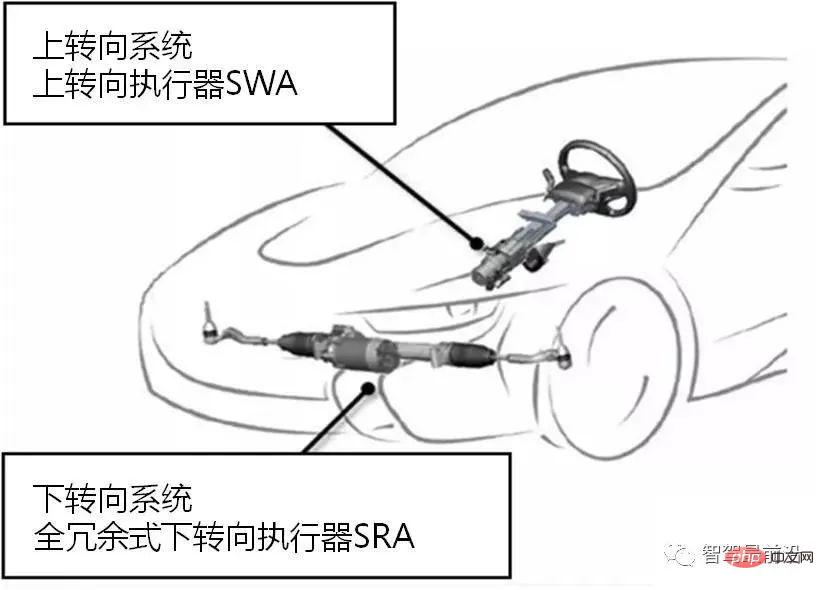

Boschs Steering-by-Wire-System

Das Bosch-System unterscheidet sich stark vom Steering-by-Wire-System des Infiniti Q50, das vollständig von Bosch entwickelt wurde Eliminiert die Lenkung. Die Säule besteht aus einem oberen Lenksystem, bestehend aus einem oberen Lenkaktuator SWA, und einem unteren Lenksystem, bestehend aus einem vollständig redundanten unteren Lenkaktuator SRA, und es besteht keine starre Verbindung zwischen dem oberen Lenksystem und dem unteren Lenksystem. Wie in Abbildung 5 unten dargestellt.

Abbildung 5 Das Steering-by-Wire-System von Bosch

Funktionsprinzip des Steering-by-Wire-Systems

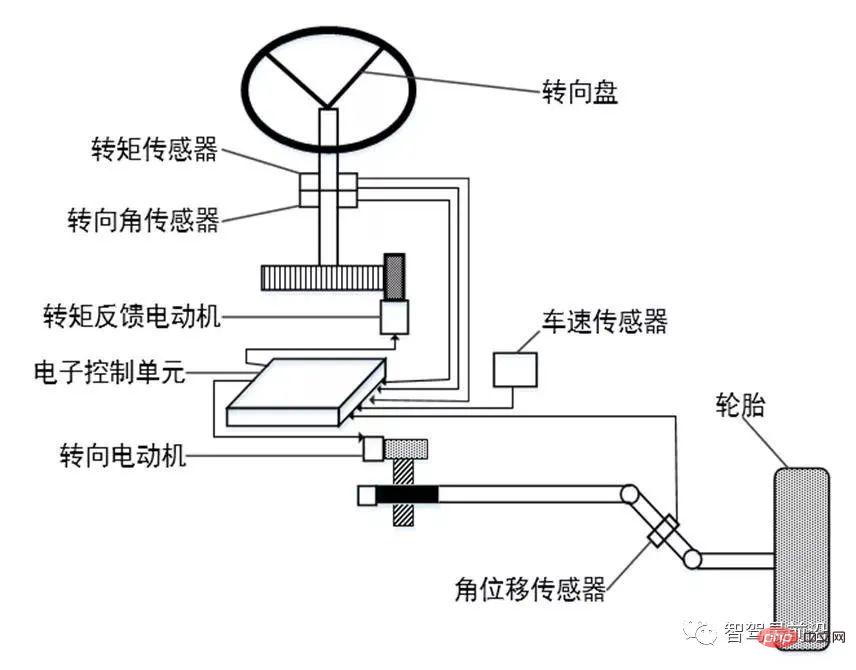

Abbildung 6 Funktionsprinzipdiagramm des Steering-by-Wire-Systems# 🎜🎜## 🎜🎜#

Wie in Abbildung 6 dargestellt, ist das Funktionsprinzip des Steering-by-Wire-Systems: Wenn sich das Lenkrad dreht, drehen sich der Lenkraddrehmomentsensor und der Lenkwinkelsensor Messen Sie das Drehmoment des Fahrers und den Lenkradwinkel, der in ein elektrisches Signal umgewandelt und in die elektronische Steuereinheit ECU eingegeben wird. Die ECU steuert die Drehrichtung des Drehmomentrückkopplungsmotors basierend auf den Signalen des Fahrzeuggeschwindigkeitssensors und des installierten Winkelverschiebungssensors auf dem Lenkübertragungsmechanismus und erzeugt eine Rückkopplungsdrehung auf der Grundlage des Lenkkraftsimulationsdrehmoments, während die Drehrichtung, die Drehmomentgröße und der Drehwinkel des Lenkmotors sowie die Lenkposition des Lenkrads durch die mechanische Lenkvorrichtung gesteuert werden. damit das Auto der vom Fahrer erwarteten Flugbahn folgen kann.

Lernzusammenfassung

1. Das Steering-by-Wire Das System wurde abgeschafft und verfügt über keine mechanische Verbindung zwischen Lenkrad und Lenkrad, was das Gewicht der Fahrzeugkarosserie reduzieren, Stöße auf die Straße verhindern und den Vorteil haben kann, dass Geräusche reduziert und Vibrationen isoliert werden.2. Das drahtgesteuerte Lenksystem besteht hauptsächlich aus drei Hauptteilen: Lenkradmodul, Lenkausführungsmodul und ECU sowie Hilfsmodulen wie Automatik Ausfallsicheres System und Stromversorgung.

03 Kenntnisse des Drive-by-Wire-Systems

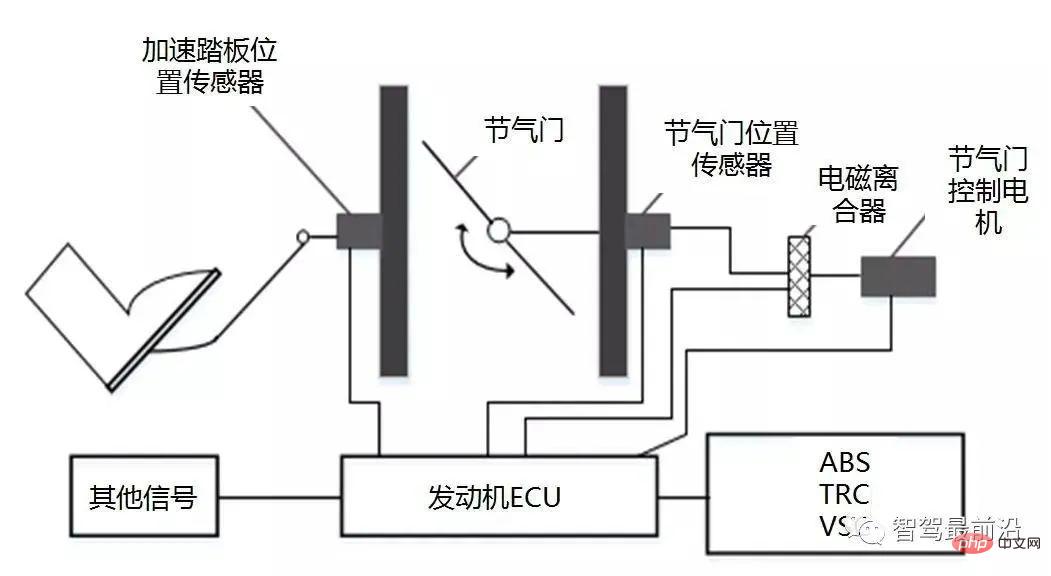

Einführung in den Antrieb -by-wire system#🎜 🎜# Drive By Wire (DBW) ist eine notwendige Schlüsseltechnologie zur Realisierung intelligent vernetzter Fahrzeuge und bietet Lösungen für autonomes Fahren Bei intelligent vernetzten Fahrzeugen spricht man bei guter Hardware-Grundlage auch von drahtgesteuerter Drosselklappe oder elektronisch gesteuerter Drosselklappe (Throttle by Wire).

Der Motor verwendet einen Kabelbaum anstelle eines Kabels oder einer Spurstange, und an der Seite der Drosselklappe ist ein Antriebsmotor installiert, um die Drosselklappe anzutreiben und die Öffnung zu ändern . Gemäß verschiedenen Fahrinformationen des Fahrzeugs wird der Einlass genau angepasst. Das Öl- und Gasgemisch im Zylinder verbessert die Verbrennungsbedingungen des Motors und verbessert die Leistung und Wirtschaftlichkeit des Fahrzeugs erheblich.

Darüber hinaus kann das Drive-by-Wire-System das Auto komfortabler machen, um Funktionen wie die Geschwindigkeitsregelung mit fester Geschwindigkeit und die adaptive Geschwindigkeitsregelung zu implementieren.

Struktur des Drahtantriebssystems

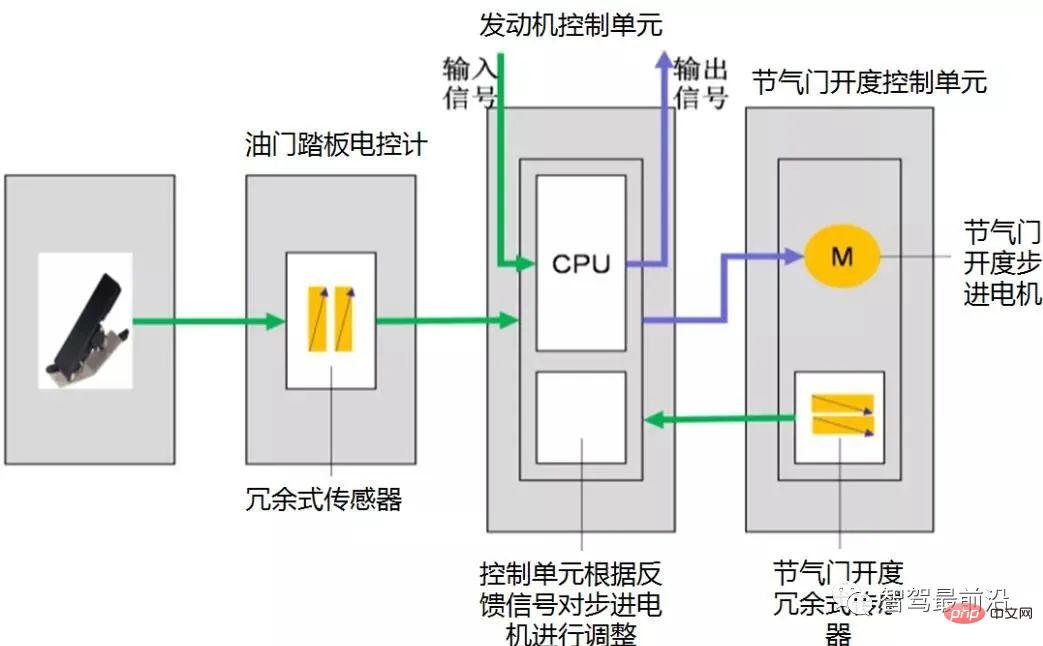

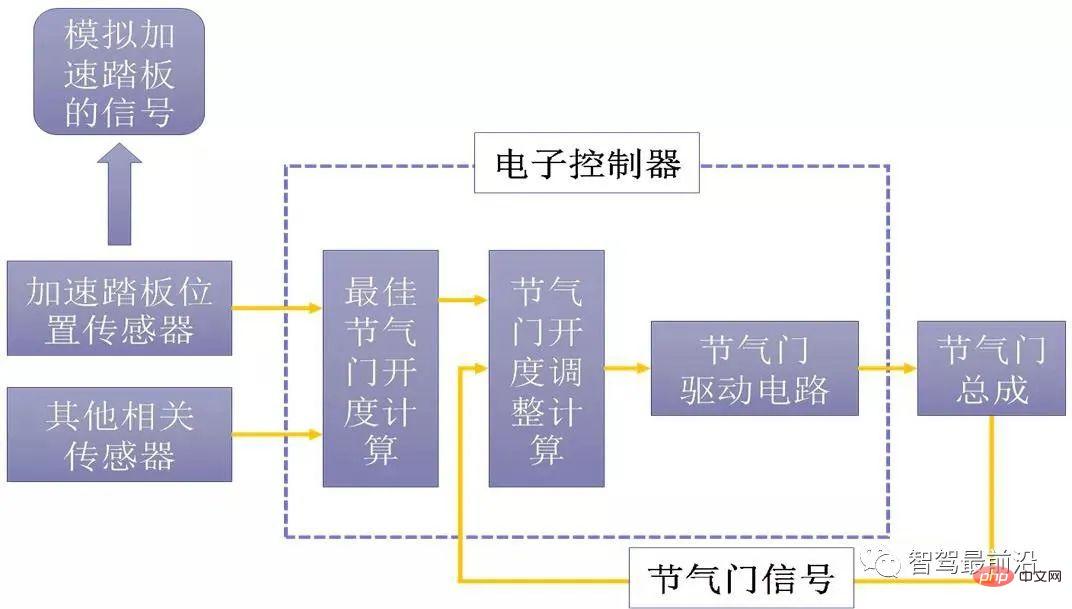

# 🎜🎜#Das Throttle-by-Wire-System besteht hauptsächlich aus einem Gaspedal, einem Gaspedal-Positionssensor, einem Steuergerät, einem Datenbus, einem Servomotor und einem Gaspedal-Aktuator.

Dieses System hebt die mechanische Struktur zwischen Gaspedal und Drosselklappe auf und erfasst die absolute Verschiebung des Gaspedals über den Gaspedalpositionssensor.

Nachdem das Steuergerät die optimale Drosselklappenöffnung berechnet hat, gibt es Anweisungen aus, um den Motor anzutreiben, um die Drosselklappe so zu steuern, dass die optimale Öffnung beibehalten wird. Wie in Abbildung 7 unten dargestellt.

Klassifizierung des Drahtantriebssystems

Die beiden Haupttypen intelligenter vernetzter Autos stimmen überein. Das Drive-by-Wire-System ist in zwei Typen unterteilt: herkömmliches Drive-by-Wire-Auto und Drive-by-Wire-Elektroauto.

Traditionelles Drive-by-Wire-System für Autos

# 🎜🎜 # Bei herkömmlichen Autos ist die automatische Steuerung des Gaspedals der Schlüssel zur Realisierung von Drive-by-Wire, wie in Abbildung 8 dargestellt. Es gibt hauptsächlich zwei Möglichkeiten.

Abbildung 8 Steuerungsprinzip des traditionellen Vorbeifahrens von Autos -Drahtsystem Bild

Methode. eine #🎜🎜 # |

Fügen Sie dem Gaspedal einen Aktuator hinzu, um zu simulieren, dass der Fahrer auf das Gaspedal tritt. Gleichzeitig muss ein negatives Rückkopplungsregelsystem hinzugefügt werden. Der Eingang ist das Soll-Fahrzeuggeschwindigkeitssignal und die tatsächliche Fahrzeuggeschwindigkeit wird als Rückmeldung verwendet. Durch die Berechnung des Steuersystems werden die spezifischen Aktionen des Aktors gesteuert (Abbildung 9) 🎜🎜# |

|

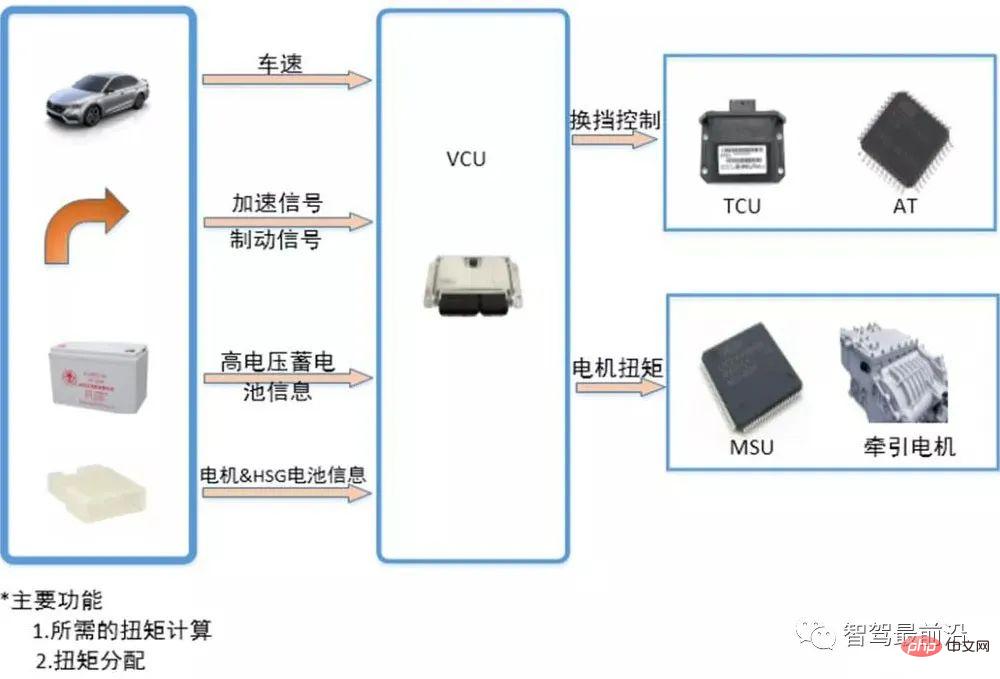

Abbildung 9 Steuerungsmethodendiagramm des herkömmlichen Drive-by-Wire-Systems für Autos #🎜🎜 # Elektrofahrzeug-Drive-by-Wire-System# 🎜🎜##🎜 🎜#Wie in Abbildung 10 unten dargestellt, besteht die Hauptfunktion der Fahrzeugsteuereinheit (VCU) für Elektrofahrzeuge darin, den Drehmomentbedarf durch Empfang des Fahrzeuggeschwindigkeitssignals und des Beschleunigungssignals zu berechnen und Gaspedalverschiebungssignal und senden Sie dann den Drehmomentbefehl an die Motorsteuereinheit, um das Motordrehmoment zu steuern, sodass die Drahtantriebssteuerung über die Geschwindigkeitssteuerungsschnittstelle der Fahrzeugsteuereinheit VCU realisiert wird.

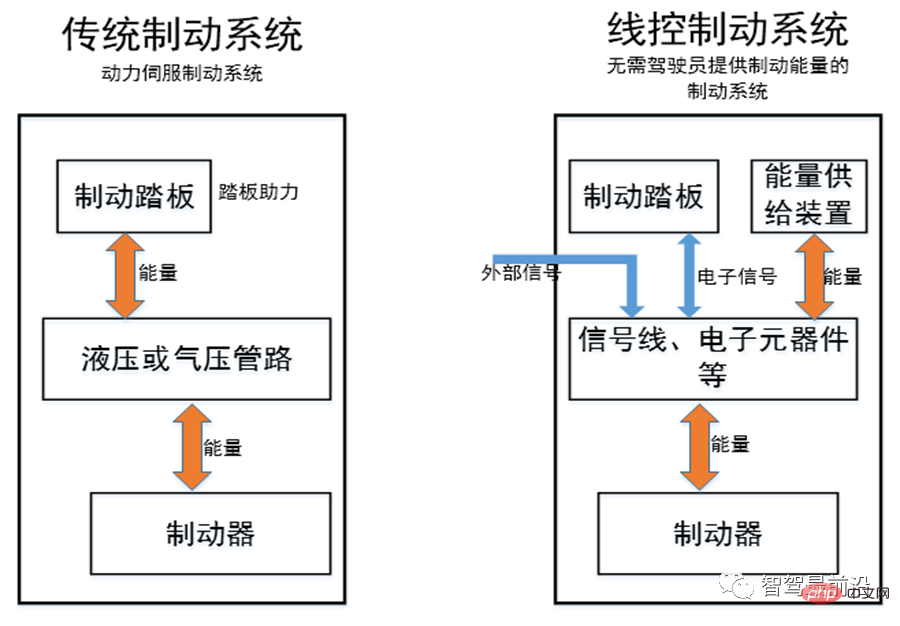

Lernzusammenfassung 1. Linie Das Steuerungsantriebssystem ist eine notwendige Schlüsseltechnologie für die Realisierung intelligenter vernetzter Autos und bietet eine gute Hardware-Grundlage für intelligente vernetzte Autos, um autonomes Fahren zu realisieren. Es wird auch als drahtgesteuerte Drosselklappe oder elektronisch gesteuerte Drosselklappe bezeichnet. 2. Das drahtgesteuerte Antriebssystem besteht hauptsächlich aus einem Gaspedal, einem Gaspedalpositionssensor, einem Steuergerät, einem Datenbus, einem Servomotor und einem Gaspedalaktuator. 3. Je nach Fahrzeugtyp wird das Drive-by-Wire-System in zwei Typen unterteilt: traditionelles Auto-Drive-by-Wire-System und Elektroauto-Antrieb. per Kabel. 04 Kenntnisse des Brake-by-Wire-Systems Einführung in die Bremse -by-wire-System#🎜 🎜#Brake by Wire (BBW) ist eine notwendige Schlüsseltechnologie für die „Control Execution Layer“ von intelligent vernetzten Fahrzeugen Das Parken bietet eine gute Hardware-Grundlage und ist eine der Schlüsselkomponenten für fortschrittliches autonomes Fahren. Es wandelt das ursprüngliche mechanische Bremspedalsignal durch Modifikation in ein elektronisches Steuersignal um und empfängt die Bremsabsicht des Fahrers über den Gaspedalpositionssensor, um Bremskraft zu erzeugen Das elektronische Steuersignal wird an das Steuersystem und den Aktuator übertragen, das Tretgefühl wird simuliert und nach einem bestimmten Algorithmus an den Fahrer zurückgemeldet. Der Unterschied zwischen dem traditionellen Bremssystem und dem Brake-by-Wire-System ist in Abbildung 11 dargestellt. Die Anwendung der Brake-by-Wire-Technologie im F1-Rennsport hat war zwar sehr ausgereift, hat sich aber aus Kosten- und technischen Gründen nicht in Personenkraftwagen durchgesetzt.

Der frühe BMW M3 nutzte ein Brake-by-Wire-System. Da das Brake-by-Wire-System über das Steuergerät gesteuert wird, sind die Zuverlässigkeit, die Entstörungsfähigkeit, die Fehlertoleranz und die Echtzeitkommunikation zwischen mehreren Steuersystemen des Steuergeräts beeinträchtigt Alles kann Auswirkungen auf die Bremssteuerung haben und die Anwendung und Förderung von Brake-by-Wire-Systemen einschränken. Klassifizierung, Zusammensetzung und Prinzip des Drahtbremssystems # 🎜🎜#

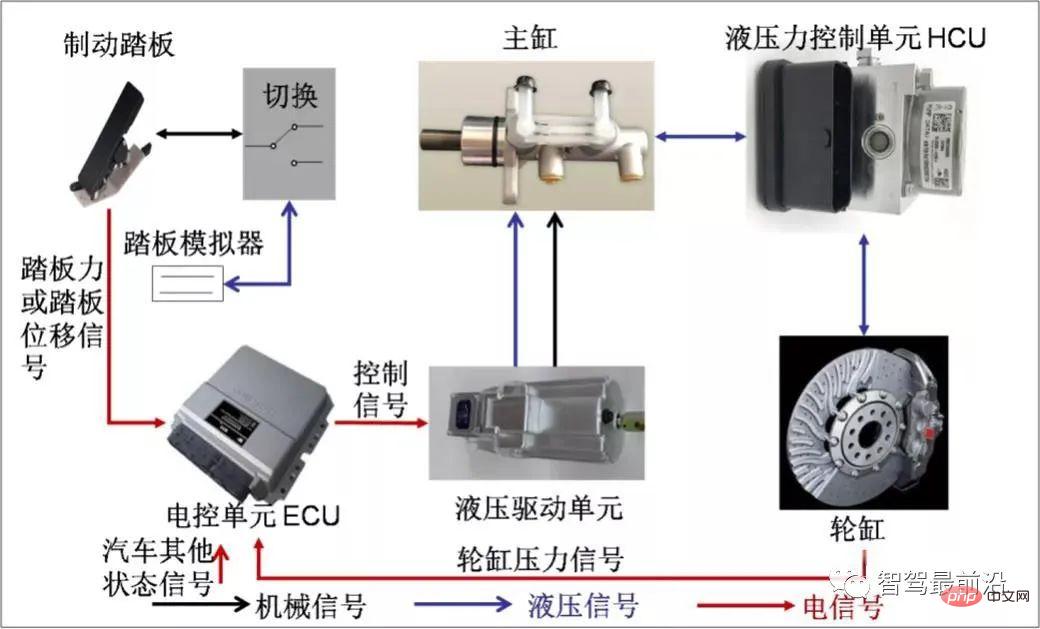

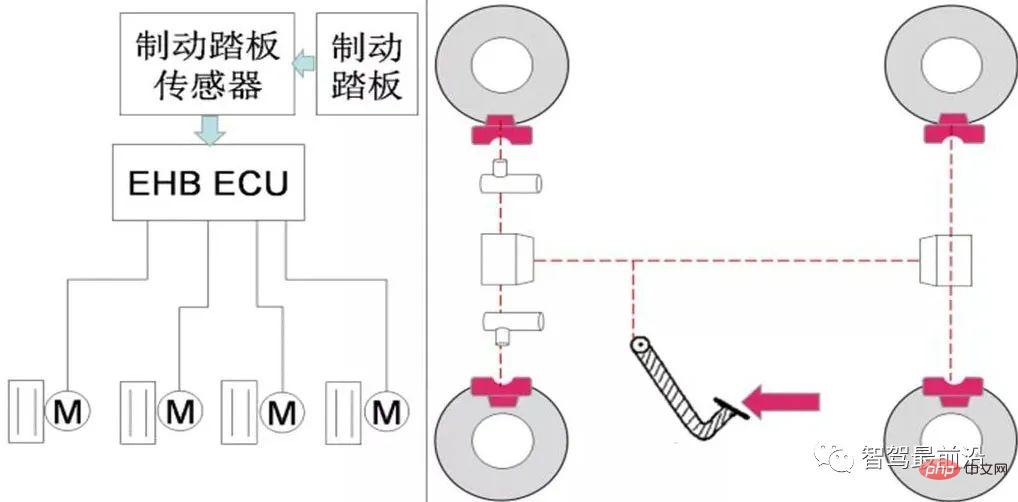

#🎜🎜 #Elektronisches hydraulisches Bremssystem EHB Elektronische Hydraulik Das Bremssystem EHB, kurz für Electronic Hydraulic Brake, ist eine Weiterentwicklung des traditionellen hydraulischen Bremssystems. Aber der Unterschied zur herkömmlichen Bremsmethode besteht darin, dass EHB einige der ursprünglichen mechanischen Komponenten durch elektronische Komponenten ersetzt und das elektronische System mit dem hydraulischen System kombiniert. seine Steuereinheiten und Aktoren sind zentral angeordnet. Da als Medium zur Übertragung der Bremskraft Bremsflüssigkeit verwendet wird, spricht man auch von einem zentralisierten, nassen Bremssystem. EHB besteht hauptsächlich aus einem elektronischen Pedal, einer elektronischen Steuereinheit (ECU), einem hydraulischen Aktuator und anderen Teilen. Das elektronische Pedal besteht aus einem Bremspedal und einem Pedalsensor (Pedalwegsensor). Der Gaspedalpositionssensor wird verwendet, um den Pedalhub zu erfassen, wandelt dann das Verschiebungssignal in ein elektrisches Signal um und überträgt es an das Steuergerät, um eine proportionale Regelung zu realisieren Pedalweg und Bremskraft. Wie in Abbildung 13 dargestellt. Abbildung 13 Strukturelles elektronisches hydraulisches Bremssystem (EHB). Diagramm Bei normalem Betrieb ist die hydraulische Verbindung zwischen Bremspedal und Bremse getrennt und das Backup-Ventil geschlossen. Das Steuergerät ermittelt anhand von Sensorsignalen die Bremsabsicht des Fahrers und treibt die Hydraulikpumpe über den Motor zum Bremsen an. Wenn das elektronische System ausfällt, öffnet sich das Backup-Ventil und der EHB wird zu einem herkömmlichen hydraulischen System. Nachdem das Bremspedaleingangssignal die Bremsflüssigkeit im Hauptbremszylinder antreibt, fließt sie über das Backup-Ventil in den mit jeder Radbremse verbundenen Radbremszylinder und wechselt in den Bremsmodus des konventionellen Hydrauliksystems, um die erforderliche Sicherheit beim Bremsen des Fahrzeugs zu gewährleisten. EHB kann über Software Funktionsmodule wie ABS (Antiblockiersystem), ESP (elektronisches Stabilitätssystem) und TCS (Traktionskontrollsystem) integrieren Fahrsicherheit und Fahrkomfort weiter verbessern. Wenn die Bremsen ins Wasser getaucht werden, kann das EHB-System durch entsprechende Bremseingriffe die Trockenheit der Bremsen wiederherstellen und die Arbeitsleistung der Bremsen aufrechterhalten. Im Vergleich zu herkömmlichen hydraulischen oder pneumatischen Bremssystemen erhöht das EHB-System die Sicherheit des Bremssystems und ermöglicht, dass das Fahrzeug auch dann noch betrieben werden kann, wenn das Online-Bremssystem aktiviert ist versagt. Das Backup-System enthält jedoch immer noch komplexe Bremsflüssigkeitsübertragungsleitungen, sodass EHB nicht alle Vorteile eines Brake-by-Wire-Systems bietet. Elektronisches mechanisches BremssystemEMB#🎜🎜 ## 🎜🎜# Das elektronische mechanische Bremssystem EMB (Electronic Mechanical Brake) basiert auf einem völlig neuen Designkonzept und verzichtet vollständig auf die Bremsflüssigkeit und Hydraulikleitungen des herkömmlichen Bremssystems, angetrieben durch a Motor zur Erzeugung der Bremskraft, und jedes Rad ist mit einer elektromechanischen Bremse ausgestattet, die unabhängig arbeiten kann, auch bekannt als verteiltes Trockenbremssystem. Das EMB-System besteht hauptsächlich aus elektromechanischen Bremsen, Steuergeräten und Sensoren, wie in Abbildung 14 dargestellt.Die EMB-Struktur ist äußerst einfach und kompakt, und die Anordnung, Montage und Wartung des Bremssystems ist aufgrund der Reduzierung einiger Teile sehr komfortabel Durch die Bremsteile wird die Belastung des Systems erheblich reduziert. Der größere Vorteil besteht darin, dass durch den Wegfall der Bremsflüssigkeit die Einsatz-, Arbeits- und Wartungsumgebung des Automobilchassis erheblich verbessert wird.

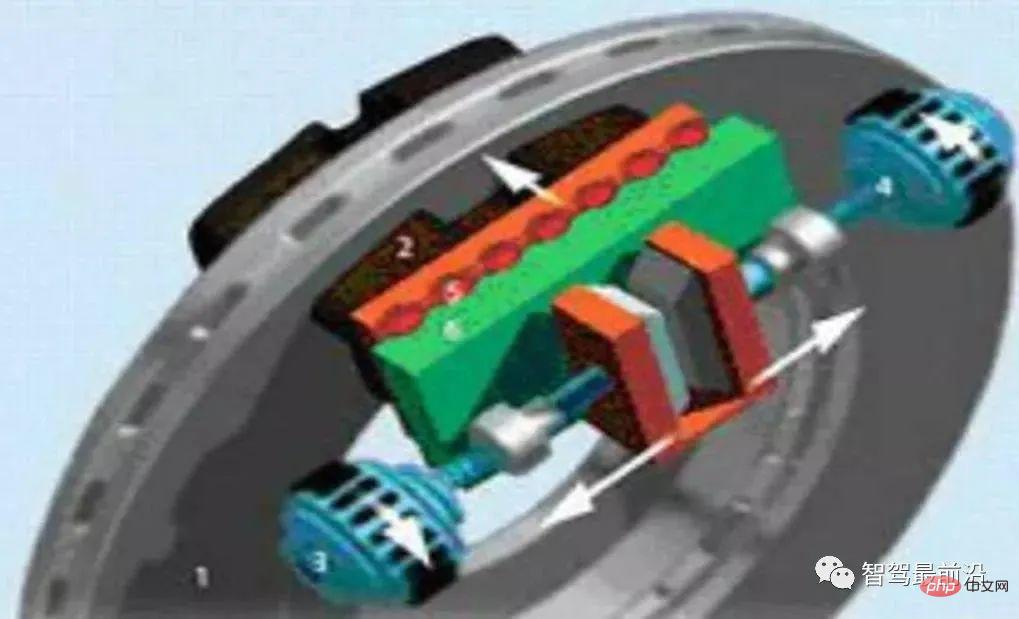

Abbildung 14 EMB-Strukturdiagramm # 🎜🎜#Wenn das EMB arbeitet, empfängt das Steuergerät der Bremssteuereinheit das Pedalhubsignal vom Bremspedal. Das Steuergerät berechnet das Geschwindigkeitssignal des Bremspedals und kombiniert es mit B. Fahrzeuggeschwindigkeit, Beschleunigung und andere elektrische Signale, um den Fahrzustand des Fahrzeugs zu ermitteln, die Bremsanforderungen an jedem Rad zu analysieren, das optimale Bremsmoment für jedes Rad zu berechnen und dann das entsprechende Steuersignal auszugeben, um den Betrieb der elektromechanischen Bremse zu steuern an jedem Rad. Die aktuelle Größe und der Drehwinkel des Motors wandeln die Drehung des Motors in die Klemmung des Bremssattelblocks durch die Verzögerung und Drehmomenterhöhung in der elektromechanischen Bremse und die Umwandlung der Bewegungsrichtung um und erzeugen so ausreichend Bremsreibungsmoment. Eine der Schlüsselkomponenten des EMB-Systems ist die elektromechanische Bremse, die die Größe und Richtung des Ausgangsstroms durch das Steuergerät ändert, um das Drehmoment und die Bewegungsrichtung des Motors zu ändern und die Drehung des Motors umzuwandeln Die Motorwelle wird gebremst. Das Öffnen und Schließen des Bremssattels gleicht die Änderung des Bremsspiels aus, die durch den Verschleiß der Reibplatte durch den entsprechenden Mechanismus oder Steueralgorithmus verursacht wird. Aufgrund ihrer strukturellen Merkmale und Funktionsprinzipien können elektromechanische Bremsen in zwei Kategorien eingeteilt werden: nicht selbstverstärkende Bremsen und selbstverstärkende Bremsen. Nicht selbstverstärkende Bremse: Der Elektromotor erzeugt über einen mechanischen Aktuator eine Klemmkraft auf die Bremsscheibe, die das Bremsmoment verlangsamt und erhöht Der Druck und der Reibungskoeffizient zwischen den Reibungsplatten korrelieren linear positiv. Durch die Steuerung des Drehwinkels der Antriebsmotorwelle kann das Steuersystem relativ einfach gesteuert werden, und die Arbeitsleistung der Bremse ist stabil, aber der Leistungsbedarf des Motors ist hoch, daher ist die Größe größer, wie in Abbildung 15 dargestellt.

Abbildung 15 Strukturdiagramm der nicht selbsterregten Bremse # 🎜🎜# Selbstverstärkende Bremse: Fügen Sie einen Keil zwischen der Bremsscheibe und dem Bremssattelblock hinzu, wenn die Bremse funktioniert Durch die Kraft verkeilt sich der Keilblock weiter in der Bremsscheibe und im Bremssattelblock, wodurch sich die Klemmkraft erhöht und dadurch eine selbstverstärkende Kraftwirkung und eine stärkere Bremsleistung entsteht. Die Leistung des Motors dieses Systems ist gering und das Volumen und Gewicht des Geräts sind ebenfalls gering. Allerdings hängt seine Bremseffizienz vom Arbeitszustand des Keils ab. Daher sind die Technologie und die Präzision des Keils sehr hoch. Es ist schwer zu verarbeiten und die Sexualität ist relativ schlecht und schwer zu kontrollieren. Wie in Abbildung 16 dargestellt.

Abbildung 16 Selbstansteigendes Bremsstrukturdiagramm#🎜 🎜# Im Vergleich zu EHB gibt es in EMB keinen hydraulischen Antriebsteil, das System weist eine höhere Reaktionsgeschwindigkeit, bessere Arbeitsstabilität und Zuverlässigkeit auf, aber aufgrund der Vollständigkeit Einführung Bei der drahtgesteuerten Methode gibt es kein Backup-Bremssystem, daher stellt das System höhere Anforderungen an Zuverlässigkeit und Fehlertoleranz. Darüber hinaus verkürzt die Verwendung elektrischer Signale zur Steuerung des Motorantriebs die Reaktionszeit des Bremssystems. Gleichzeitig ermöglicht die gemeinsame Nutzung von Sensorsignalen und die Integration des Bremssystems und anderer Modulfunktionen eine umfassende und umfassende Steuerung aller Fahrbedingungen des Autos, Verbesserung der Fahrsicherheit des Autos.

Merkmale des Brake-by-Wire-Systems 1 ) Aufgrund der Verwendung von Hydraulikdruck als Steuerenergiequelle ist die Erzeugung und elektronische Steuerung des Hydraulikdrucks relativ schwierig und die Integration in andere elektronische Steuersysteme ist nicht einfach. Darüber hinaus ist die Komplexität des Hydrauliksystems nachteilig Leichtgewicht des Systems;#🎜 🎜#2) Die Sicherheitsvorteile der EMB-Technologie sind äußerst ausgeprägt. Die Bremsreaktion ist schnell. Es gibt keinen komplizierten hydraulischen oder pneumatischen Druckübertragungsmechanismus. Das elektrische Signal wird direkt in eine Bremswirkung umgewandelt, was die Reaktionsgeschwindigkeit erheblich verbessern kann, was den Bremsweg erheblich verkürzt und dadurch die Sicherheit erhöht 🎜#3) Das Brake-by-Wire-System hat im ABS-Modus keine Rückprallvibration. 4) Das Brake-by-Wire-System erleichtert die Integration von Zusatzfunktionen wie elektronisches Parken, Antiblockiersystem und Bremskraftverteilung; 5) Die Arbeitsumgebung ist rau, insbesondere die hohe Temperatur bei hoher Geschwindigkeit Bremsen. Die Bremsbelagtemperatur erreicht mehrere Hundert Grad und die Vibration ist hoch, was die Konstruktion bestehender EMB-Komponenten einschränkt. Lernzusammenfassung

1. Wire-System ist die Abkürzung für Brake by Wire und ersetzt das ursprüngliche mechanische Bremspedalsignal durch das elektrische Signal des Gaspedal-Positionssensors, um den Bremswunsch des Fahrers zu akzeptieren, ein elektrisches Bremssignal zu erzeugen und es an das Steuerungssystem und den Aktuator weiterzuleiten Ein bestimmter Algorithmus simuliert das Tretgefühl und gibt es an den Fahrer zurück. 2. Nach unterschiedlichen Funktionsprinzipien wird die Brake-by-Wire-Steuerungstechnik in zwei Typen unterteilt: elektrohydraulisches Bremssystem (EHB) und elektromechanisches Bremsen System (EMB) . 3. EHB ist die Abkürzung für Electronic Hydraulic Brake. Es wurde aus dem traditionellen hydraulischen Bremssystem entwickelt, unterscheidet sich jedoch stark von der Steuerung herkömmlicher Bremsmethoden ersetzt einige der ursprünglichen mechanischen Komponenten und kombiniert das elektronische System und das hydraulische System. Es handelt sich um ein fortschrittliches elektromechanisches und hydraulisches integriertes System, dessen Steuereinheiten und Aktuatoren relativ zentralisiert sind. Aufgrund der Verwendung von Bremsflüssigkeit als Medium zur Bremskraftübertragung wird es auch als zentrales, nasses Bremssystem bezeichnet. 4. EMB ist die Abkürzung für Electronic Mechanical Brake und basiert vollständig auf der Bremsflüssigkeit und den Hydraulikleitungen des herkömmlichen Bremssystems. Solche Komponenten werden von Motoren angetrieben, um Bremskraft zu erzeugen, und jedes Rad ist mit einer elektromechanischen Bremse ausgestattet, die unabhängig arbeiten kann, auch bekannt als verteiltes Trockenbremssystem. 05 Kenntnisse des Shift-by-Wire-SystemsEinführung in die Schicht -by-wire-System Das Shift-by-Wire-System (SBW) hebt die mechanische Verbindungsstruktur zwischen den vorhandenen Gängen und dem Getriebe vollständig auf, ein elektronisches System, das steuert die Ausführung von Getriebevorgängen durch elektrische Ausführung. Das Shift-by-Wire-System ersetzt den herkömmlichen Gangbetriebsmodus und steuert das Schalten des Fahrzeugs elektronisch über neue interaktive Teile wie Knöpfe und Tasten und bietet so eine gute Wahl für die Geschwindigkeitssteuerung intelligenter vernetzter Fahrzeuge. Die Hardware-Basis wird auch elektronische Schaltung genannt. Beim Shift-by-wire entfällt das Kabel oder die Schubstange, die den herkömmlichen Schaltmechanismus mit dem Getriebe verbindet. Es gibt keinen direkten Mechanismus zwischen dem Schalthebel und dem Getriebe. Die Verbindung kann einen Teil der Systemstruktur vereinfachen, die Gestaltung der Position des Schalthebels und der Bedienschnittstelle (z. B. am Armaturenbrett installiert) erleichtern und den Schaltvorgang leichter und einfacher machen. Die BMW Motor Company hat als erstes Unternehmen ein Shift-by-Wire-System in Verbindung mit ihrem Siebengang-Doppelkupplungsgetriebe MDKG eingeführt, das dem Fahrer die Schaltvorgänge vereinfacht und einfach, und es gibt kein Problem mit dem Parken des P-Gangs. Es wird häufig in allen Modellreihen der BMW Group verwendet. Die Form des Schalthebels ist in Abbildung 17 dargestellt.

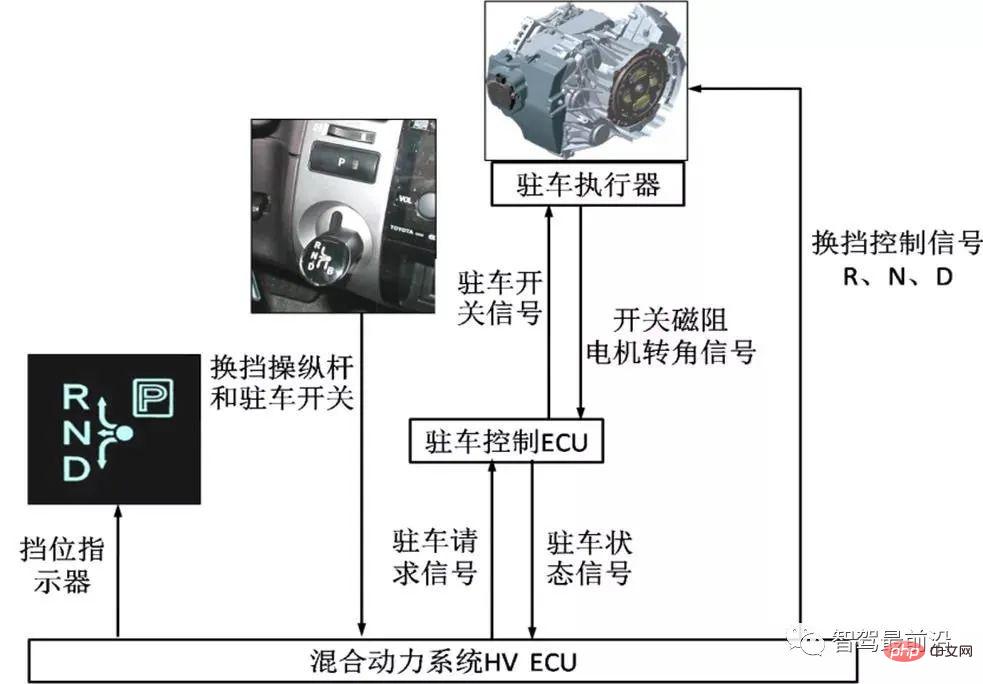

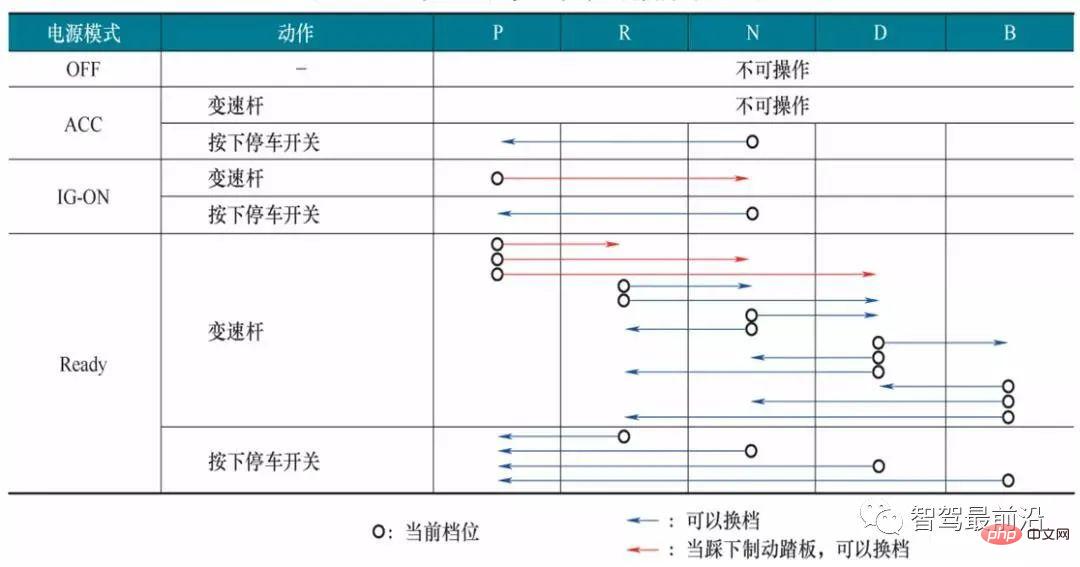

Abbildung 17 BMW Shift-by-Wire-Systemgang Hebel Das drahtgesteuerte Schaltsystem besteht hauptsächlich aus einem Schaltbetätigungsmechanismus, einem Schalt-ECU, einem Schaltausführungsmodul, einem Parksteuer-ECU und einem Ganganzeige Bestehend aus Geräten usw. Shift-by-Wire-System für Toyota-Hybridmodelle # 🎜🎜#Abbildung 18 zeigt das Strukturdiagramm des Shift-by-Wire-Systems von Toyota-Hybridmodellen, das aus Schalthebel, Parkschalter, Hybridsystem-HV-ECU, Parksteuer-ECU, Parkaktuator und Ganganzeige besteht .

Abbildung 18 Kabelgesteuerter Austausch von Toyota-Hybridmodellen Strukturdiagramm des Getriebesystems Die Mensch-Computer-Interaktion wird über den Schalthebel und den Parkschalter realisiert. Beim normalen Fahren des Fahrzeugs sind drei Gänge beteiligt: R, N und D. Die Aktion des Fahrers am Schalthebel wird in ein elektrisches Signal umgewandelt und übertragen an den Hybrid Das HV-ECU des Systems gibt nach Berechnung durch das HV-ECU das entsprechende Gangsignal an das Getriebe aus, um den Fahrgangwechsel des Fahrzeugs abzuschließen. Gleichzeitig leuchtet die Ganganzeige auf der Instrumententafel entsprechend der Gangsignalleuchte auf. Wenn der Fahrer den Parkschalter betätigt, berechnet das HV-ECU des Hybridsystems das gesammelte elektrische Ausführungssignal und überträgt es an das Parksteuer-ECU und das Parksteuer-ECU Das Signal des Stellmotorwinkels wird jederzeit über den Reluktanzsensor erfasst, um festzustellen, ob sich das Fahrzeug im Stillstand befindet. Wenn der Winkel des Parkstellmotors 0 ist, wird der Parkvorgang durchgeführt und die Parkanzeigeleuchte auf der Instrumententafel leuchtet auf. andernfalls erkennt die Parksteuerung. Die ECU erkennt, dass das Motorwinkelsignal nicht 0 ist, und der Parkbefehl wird an die HV-ECU des Hybridsystems zurückgewiesen und der Parkvorgang des Fahrzeugs kann nicht abgeschlossen werden. Die Ausführungslogik ist wie folgt: Schalthebel → Hybrid-ECU → Parkaktuator (drei Gänge R, N, D) → Ganganzeige Parkschalter → Hybrid-ECU → Park-ECU → Parkaktuator (P-Gang) → Park-P-Anzeige In Bei diesem System erfolgt der Schaltvorgang sofort und der Fahrer kann den Schaltvorgang einfach und bequem durchführen. Nachdem der Fahrer den Schalthebel loslässt, kehrt der Schalthebel sofort in die Ausgangsposition zurück. Wenn der Fahrer den Schalthebel betätigt, um in einen bestimmten Zielgang zu schalten, muss der aktuelle Gangstatus nicht berücksichtigt werden. Nachdem der Gangwechsel während des Fahrzeugbetriebs abgeschlossen ist, zeigt die Ganganzeige den aktuellen Zustand genau an Gang ein und macht den Fahrer darauf aufmerksam, dass der Gangwechselvorgang vollständig durchgeführt wurde. Da ein elektronisches Steuersystem zur Steuerung des Schaltvorgangs des Getriebes verwendet wird, arbeiten alle Komponenten zusammen, um den Schaltvorgang zu bewerkstelligen, wodurch menschliches Versagen wirksam verhindert und die Sicherheit erhöht werden kann. Wenn das Schalt-ECU eine Fehlbedienung erkennt, regelt es die Gangposition innerhalb eines sicheren Bereichs und gibt eine Warnung an den Fahrer aus. Zum Beispiel können andere Gänge nur dann aus der P-Position geschaltet werden, wenn der Fahrer den Schalthebel in die R-Position schaltet Steuern Sie außerdem, dass das Getriebe in die Neutralstellung geschaltet wird. Wenn der Fahrer beim Rückwärtsfahren den Schalthebel in die D-Position bringt, steuert das Schalt-ECU auch die Neutralstellung des Getriebes nur dann, wenn das Bremspedal vollständig durchgetreten ist Kann das Schalten von der R- in die R-Position sanft erfolgen? Wenn das Schaltsteuergerät erkennt, dass sich der Schalthebel nicht in der P-Position befindet, wird das Fahrzeug so gesteuert, dass die Stromversorgung nicht unterbrochen wird. Die Betriebsbeziehung zwischen den einzelnen Gängen ist in Tabelle 1 dargestellt. Tabelle 1 Die Betriebsbeziehung der Liniensteuerungsschaltung bei Toyota-Hybridmodellen Das System besteht aus einer Abdeckung, einem Schalthebel, einem Entriegelungsschlüssel, einem P-Positionsschlüssel, einer Staubschutzhülle, einer Abdeckung für den Schaltbetätigungsmechanismus, einer Schaltbereichsanzeige, einem Schaltbetätigungsmechanismus und mehreren Sätzen von Anschlüssen. Wie in den Abbildungen 19 und 20 dargestellt.

Bild 19: Shift-by-Wire-System des Audi Q7 Diagramm Das Shift-by-Wire-System des Audi Q7 unterscheidet sich vom Shift-by-Wire-System der Toyota-Hybridmodelle. Die Unterseite des Schalthebels enthält ein Magnetventil für die Gangpositionssperre und einen Tiptronic-Gangsperrmotor, um eine komplexe sichere Schaltlogik zu unterstützen Somatosensorische Interaktion des Benutzers. Wie in Abbildung 21 dargestellt. Der Schalthebel kann sich in zwei Positionen vorwärts bzw. rückwärts bewegen. Beim Eintritt in die D-Position wird der Schalthebel durch das Gangpositions-Sperrmagnetventil an der Unterseite durch den Sperrhebel gesperrt. Zu diesem Zeitpunkt kann der Schalthebel nur nach hinten bewegt werden, um zwischen den D/S-Positionen zu wechseln, er kann jedoch nicht nach vorne bewegt werden, um in die N/R-Position zu gelangen. Um die Position des Schalthebels effektiv und genau zu identifizieren, ist das Shift-by-Wire-System mit mehreren Sätzen Positionssensoren ausgestattet, die zur Erfassung der automatischen Gangposition und der Tiptronic-Gangposition sowie der seitlichen Sperre verwendet werden Position des Schalthebels, sodass die Schaltlogik basierend auf der Gangposition oder dem Schaltvorgang bestimmte Schaltvorgänge ausführt.

Lernzusammenfassung 1. Shift By Wire (SBW) ist eine mechanische Getriebestruktur, die das Schalten des Fahrzeugs nur durch elektronische Steuerung realisieren kann. Es ist ein System für intelligente vernetzte Autos Grundlage, auch elektronische Schaltung genannt. 2. Das Shift-by-Wire-System besteht hauptsächlich aus einem Schaltmechanismus, einem Schalt-ECU, einem Schaltausführungsmodul, einem Parkkontroll-ECU und einer Ganganzeige. 3. Da ein elektronisches Steuersystem zur Steuerung des Schaltvorgangs des Getriebes verwendet wird, arbeiten alle Komponenten zusammen, um das Schalten zu erreichen, wodurch menschliches Versagen wirksam verhindert werden kann. Wenn das Steuergerät eine Fehlbedienung erkennt, regelt es die Gangposition innerhalb eines sicheren Bereichs und gibt eine Warnung an den Fahrer aus. 06 Kenntnisse über drahtgesteuerte AufhängungssystemeEinführung in drahtgesteuerte Aufhängungssysteme Suspension By Wire (Suspension By Wire), auch als aktives Aufhängungssystem bekannt, ist ein intelligentes Netzwerk ist ein wichtiger Teil des vernetzten Fahrzeugs, der Vibrationen dämpfen und ein reibungsloses Fahren gewährleisten kann und sich direkt auf die Fahrleistung und das Fahrerlebnis des Fahrzeugs auswirkt. 1980 entwickelte BOSE erfolgreich ein elektromagnetisches aktives Federungssystem. Im Jahr 1984 kam die elektronisch gesteuerte Luftfederung auf den Markt, und Lincoln war das erste Auto, das über ein einstellbares, drahtgesteuertes Luftfederungssystem verfügte. Derzeit sind das in BMW-Fahrzeugen installierte „Zauberteppich“-Aufhängungssystem, das in Cadillac-Fahrzeugen installierte aktive elektromagnetische Aufhängungssystem MRC und das adaptive Luftfederungssystem allesamt unterschiedliche Formen drahtgesteuerter Aufhängungssysteme. Das drahtgesteuerte Federungssystem MAGIC BODY CONTROL der neuen S-Klasse von Mercedes-Benz kann Fahrzeugparameter wie den Dämpfungskoeffizienten des Stoßdämpfers und die Karosseriehöhe automatisch an die bevorstehenden Straßenbedingungen anpassen Die Dämpfung folgt der Beladung und den Fahrbedingungen des Fahrzeugs, die sich mit der Geschwindigkeit ändern. Wie in Abbildung 22 dargestellt.

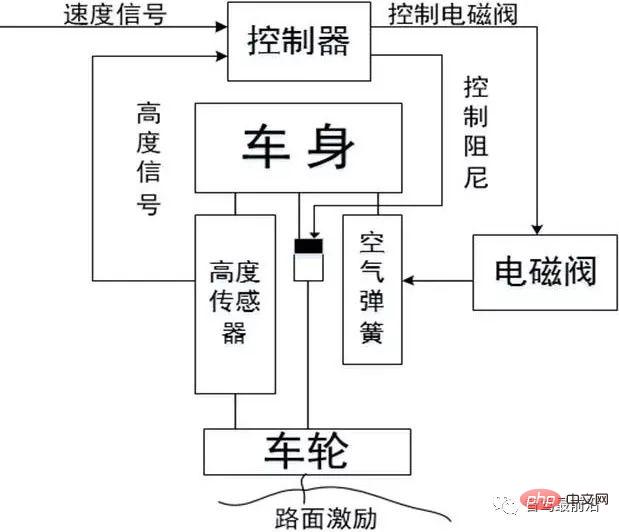

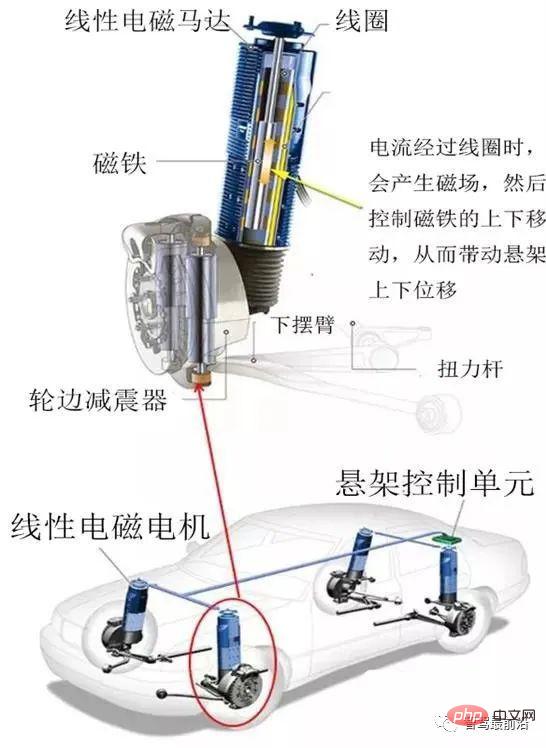

Abbildung 22 MAGIC BODY CONTROL drahtgesteuertes Aufhängungssystem Das drahtgesteuerte Aufhängungssystem besteht hauptsächlich aus Moduswahlschalter, Sensor, Steuergerät und Aktor, wie in Abbildung 23 dargestellt gezeigt.

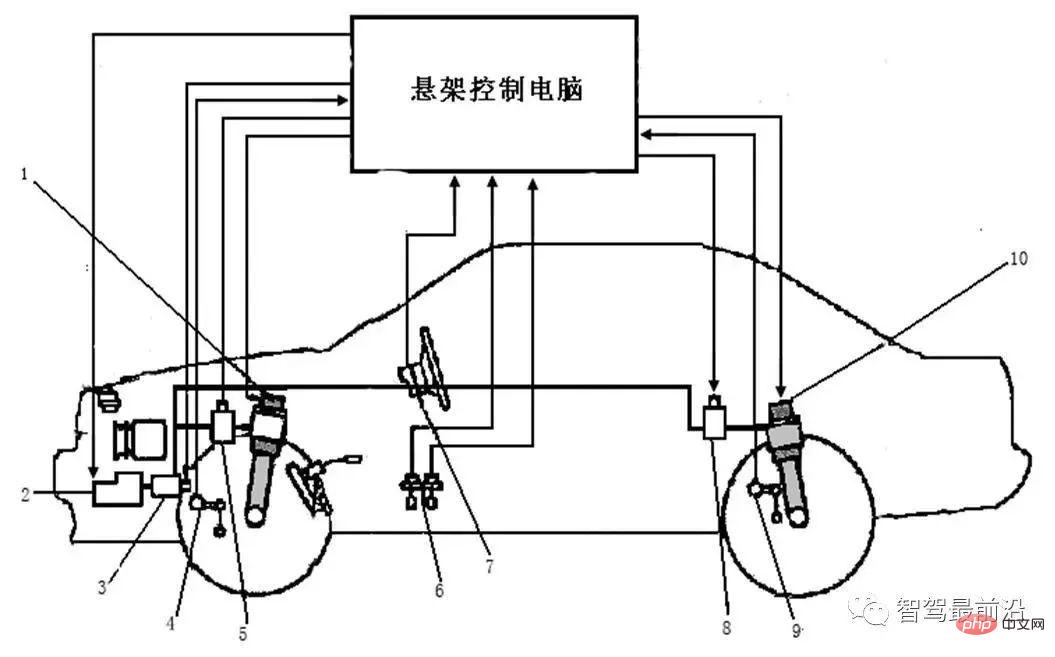

Abbildung 23 Schematische Darstellung des Funktionsprinzips eines typischen drahtgesteuerten Aufhängungssystems Der Sensor ist für die Erfassung der Fahrbedingungen des Fahrzeugs (hauptsächlich holprige Bedingungen), der Fahrzeuggeschwindigkeit, und Anfahren, Beschleunigen, Lenken und Bremsen. Die Arbeitsbedingungen werden in elektrische Signale umgewandelt, die dann nach einfacher Verarbeitung an das drahtgesteuerte Federungs-ECU übertragen werden. Dabei handelt es sich vor allem um Schlüsselsensoren wie den Beschleunigungssensor, den Höhensensor, den Geschwindigkeitssensor und den Kurvensensor des Fahrzeugs. Die Luftfeder reagiert genau, schnell und zeitnah entsprechend dem Steuersignal des Steuergeräts, einschließlich Änderungen wichtiger Parameter wie Gasmasse im Zylinder, Gasdruck und Einstelldruck des Magnetventils, um Änderungen in der Federsteifigkeit des Körpers und des Stoßdämpfers zu erreichen Dämpfung und Körperhöhenverstellung. Der Aktuator des drahtgesteuerten Aufhängungssystems besteht hauptsächlich aus Aktuatoren, Dämpfern, Magnetventilen, Schrittmotoren, Luftpumpenmotoren usw. Wie in Abbildung 24 dargestellt, kann das Steuergerät des drahtgesteuerten Aufhängungssystems wichtige Funktionen wie Stoßdämpferdämpfung, Luftfedersteifigkeit und Steuerung der Luftfederlänge (Körperhöhe) realisieren.

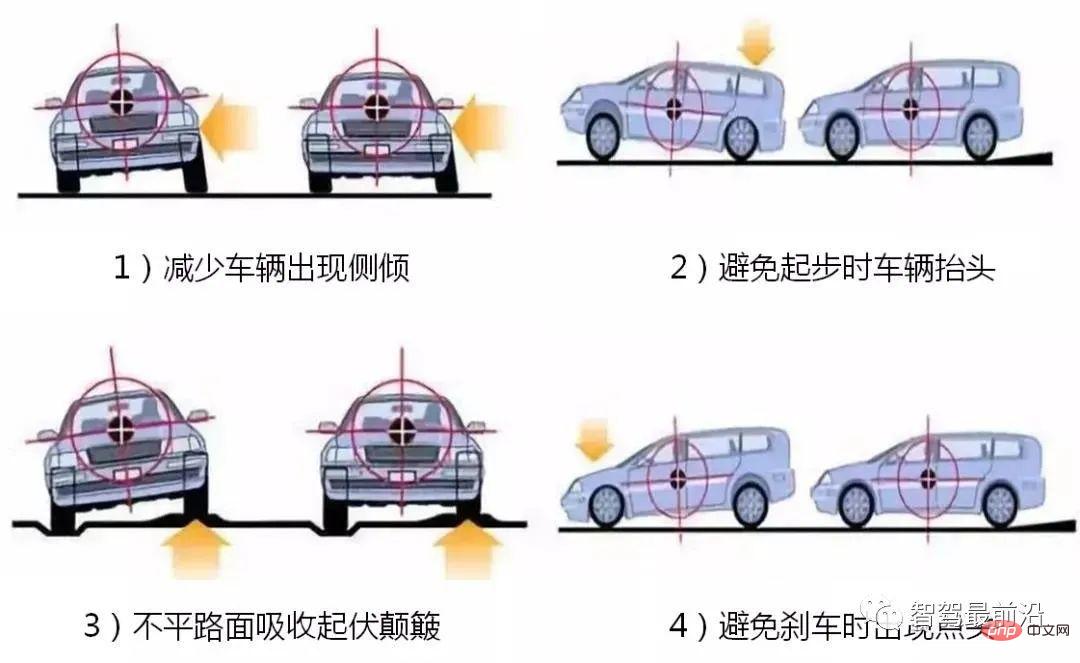

Abbildung 24 ECU-Steuerdiagramm des drahtgesteuerten Aufhängungssystems Die Steuerung der Stoßdämpferdämpfung und der Federsteifigkeit gewährleistet hauptsächlich die Stabilität und den Komfort der Karosserie unter verschiedenen Arbeitsbedingungen. Zu den spezifischen Arbeitsbedingungen gehören Anti-Roll-Kontrolle, Anti-Nickel-Kontrolle, Anti-Squat-Kontrolle, Hochgeschwindigkeitskontrolle, Kontrolle unebener Straßenoberflächen usw., wie in Abbildung 25 dargestellt.

Abbildung 25 Schematische Darstellung des Funktionsprinzips eines typischen drahtgesteuerten Aufhängungssystems Die Steuerung der Fahrzeugkarosseriehöhe dient hauptsächlich der Steuerung der Höhe der Fahrzeugkarosserie in horizontaler Richtung, einschließlich der Steuerung des stationären Zustands. Fahrzustandskontrolle und automatische Niveauregulierung usw. Statische Zustandskontrolle bedeutet, dass das drahtgesteuerte Aufhängungssystem bei stehendem Fahrzeug aufgrund von Änderungen der Fahrzeuglast aufgrund von Faktoren wie Passagieren und Ladung automatisch die Höhe der Fahrzeugkarosserie ändert, um die Belastung des Aufhängungssystems zu verringern das Erscheinungsbild des Autos verbessern. Die Fahrzustandskontrolle berücksichtigt umfassend die statische und dynamische Belastung des Fahrzeugs. Bei hoher Geschwindigkeit senkt das drahtgesteuerte Federungssystem aktiv die Höhe der Fahrzeugkarosserie ab, um die Fahrstabilität und die aerodynamischen Eigenschaften zu verbessern ; wenn das Auto auf unebener Fahrbahn fährt, wird die Fahrzeugkarosserie aktiv angehoben, um eine Kollision zwischen der Fahrzeugkarosserie und dem Boden oder der Federung zu vermeiden, und die Steifigkeit des Federungssystems wird geändert, um den Anforderungen des Fahrkomforts gerecht zu werden . Automatische Horizontalsteuerung: Unter Fahrbedingungen auf ebenen und offenen Straßen wird die Fahrzeughöhe nicht durch dynamische und statische Belastungen beeinflusst und behält eine grundsätzlich konstante Haltung bei, um Fahrkomfort zu gewährleisten, und die Richtung des Scheinwerferstrahls bleibt unverändert. Verbessern Sie die Fahrsicherheit. Der von der amerikanischen Firma BOSE auf den Markt gebrachte stromerzeugende Stoßdämpfer PGSA (Power-Generating Shock Absorber) besteht vollständig aus dem elektromagnetischen Linearmotorsystem LMES (Linear Motion Electromagnetic System). Jedes Rad ist mit einem separaten Satz dieses Systems und dieser Komponenten ausgestattet . Karosserieunabhängiges Federungssystem. Wie in Abbildung 26 dargestellt. Abbildung 26: Stromerzeugungs-Stoßdämpfer PGSA des amerikanischen BOSE-Unternehmens Der Strom des Motors treibt den elektromagnetischen Linearmotor an, um den Expansions- und Kontraktionszustand der Aufhängung zu ändern. Dieses System kann nicht nur den Motor mit Strom versorgen, sondern auch Strom vom Motor erzeugen, um die Batterie des Elektrofahrzeugs während der Fahrt aufzuladen, und so einen Energierückgewinnungsmechanismus bilden, der für den Einsatz von rein angetriebenen Fahrzeugen mit neuer Energie sehr vorteilhaft ist Elektrische Leistung. Erhöhen Sie die Batterieleistung und erhöhen Sie die Reichweite von Elektrofahrzeugen.

Das drahtgesteuerte Aufhängungssystem kann den Aktuator steuern, um je nach unterschiedlichen Arbeitsbedingungen des Fahrzeugs unterschiedliche Federsteifigkeiten und Stoßdämpferdämpfungen zu erzeugen, die beides erfüllen können Fahrkomfort und Handling Stabilitätsanforderungen müssen auch die Anforderungen an den Fahrkomfort gewährleisten. Seine Hauptvorteile sind wie folgt: 1) Die Steifigkeit ist einstellbar, was das Kurvenrollen, das Vorwärtsbremsen und die Beschleunigung nach oben verbessern kann; 2) Wenn sich die Fahrzeuglast ändert, kann es bremsen Behalten Sie die Höhe der Fahrzeugkarosserie bei. 3) Beim Fahren auf holprigen Straßen kann die Fahrgestellhöhe automatisch geändert werden, um die Passierbarkeit des Fahrzeugs zu verbessern. 4) Es kann das Phänomen des Nickens beim Bremsen unterdrücken und Anheben beim Beschleunigen und nutzen Sie die Haftungsverhältnisse zwischen den Rädern und dem Boden voll aus. Beschleunigen Sie den Bremsvorgang und verkürzen Sie den Bremsweg. 5) Halten Sie die Räder in gutem Kontakt mit dem Boden und verbessern Sie die Haftung zwischen die Räder und den Boden und erhöhen die Widerstandsfähigkeit des Fahrzeugs gegen Seitenschlupf. Obwohl das drahtgesteuerte Aufhängungssystem viele Vorteile hat, führt seine komplexe Struktur auch dazu, dass das drahtgesteuerte Aufhängungssystem unvermeidliche Mängel aufweist: 1) Die Struktur ist komplex und die Wahrscheinlichkeit und Häufigkeit von Ausfällen sind hoch viel höher als bei einem herkömmlichen Federungssystem. Da die drahtgesteuerte Aufhängung erfordert, dass jede Radaufhängung über eine Steuereinheit verfügt, ist der Optimierungsverarbeitungsalgorithmus nach Erhalt der Straßendaten sehr schwierig, was leicht zu einer Überanpassung oder einem Ausfall führen kann 2) Verwenden Sie Luft als „; Antrieb“ zur Anpassung der Fahrgestellhöhe „Power“, die Anforderungen an die Abdichtung des Stoßdämpfers sind sehr hoch. Wenn der Luftstoßdämpfer undicht ist, befindet sich das gesamte System in einem „Lähmungszustand“, und häufige Anpassungen der Fahrgestellhöhe können dazu führen lokale Überhitzung des Luftpumpensystems, wodurch die Lebensdauer der Luftpumpe erheblich verkürzt wird. Lernzusammenfassung

1. Suspension By Wire, auch als aktive Federung bekannt, ist ein wichtiger Bestandteil intelligenter vernetzter Fahrzeuge. Sie kann die Funktionen der Vibrationsdämpfung und Aufrechterhaltung eines reibungslosen Fahrens realisieren und sich direkt auf die Fahrleistung des Fahrzeugs auswirken Fahrerlebnis. 2. Das drahtgesteuerte Aufhängungssystem besteht hauptsächlich aus Moduswahlschalter, Sensor, Steuergerät und Aktuator. 3 Die Steuerung des drahtgesteuerten Federungssystems (ECU) kann die Hauptfunktionen wie Stoßdämpferdämpfung, Federsteifigkeit und Fahrzeughöhenregelung realisieren. |

Das obige ist der detaillierte Inhalt vonEingehende Analyse der drahtgesteuerten Fahrwerkstechnologie für intelligent vernetzte Autos. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

In Verbindung stehende Artikel

Mehr sehen- Technologietrends, die Sie im Jahr 2023 im Auge behalten sollten

- Wie künstliche Intelligenz Rechenzentrumsteams neue Alltagsaufgaben beschert

- Können künstliche Intelligenz oder Automatisierung das Problem der geringen Energieeffizienz in Gebäuden lösen?

- OpenAI-Mitbegründer im Interview mit Huang Renxun: Die Argumentationsfähigkeiten von GPT-4 haben noch nicht die Erwartungen erfüllt

- Dank der OpenAI-Technologie übertrifft Bing von Microsoft Google im Suchverkehr

Abbildung 12 Klassifizierung der Brake-by-Wire-Steuerungstechnik

Abbildung 12 Klassifizierung der Brake-by-Wire-Steuerungstechnik

Merkmale des drahtgesteuerten Aufhängungssystems

Merkmale des drahtgesteuerten Aufhängungssystems