Heim >Technologie-Peripheriegeräte >KI >Mithilfe von KI Fehler in der additiven Fertigung in Echtzeit korrigieren

Mithilfe von KI Fehler in der additiven Fertigung in Echtzeit korrigieren

- PHPznach vorne

- 2023-04-12 17:13:031146Durchsuche

Forscher am Massachusetts Institute of Technology (MIT) haben ein maschinelles Lernmodell trainiert, um den 3D-Druckprozess zu überwachen und anzupassen, um Fehler in Echtzeit zu korrigieren.

Neue Materialien, die für den 3D-Druck verwendet werden können, werden ständig entwickelt, aber herauszufinden, wie man damit druckt, kann ein komplexes und kostspieliges Rätsel sein. Typischerweise müssen Bediener manuelles Ausprobieren anwenden und möglicherweise Tausende von Drucken ausführen, um die idealen Parameter für den konsistenten und effizienten Druck neuer Materialien zu ermitteln.

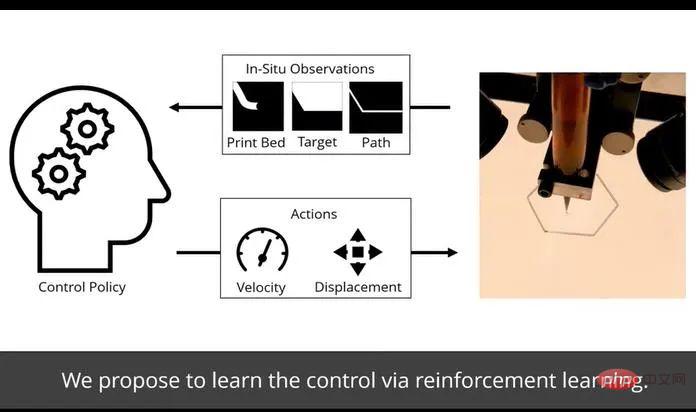

Forscher am MIT haben künstliche Intelligenz eingesetzt, um den Prozess zu rationalisieren. Wissenschaftler der Agentur haben ein neues maschinelles Lernsystem entwickelt, das mithilfe von Computer Vision den Herstellungsprozess beobachtet und Fehler im Umgang mit Materialien in Echtzeit korrigieren kann.

Sie haben mithilfe einer Simulation einem neuronalen Netzwerk beigebracht, wie man Druckparameter anpasst, um Fehler zu minimieren, und haben diesen Controller dann auf einen echten 3D-Drucker angewendet. Das neue System kann Objekte genauer drucken als andere bestehende 3D-Druck-Controller.

Diese Arbeit vermeidet den teuren Prozess, Tausende oder Millionen realer Objekte zu drucken, um neuronale Netze zu trainieren. Es könnte es Ingenieuren erleichtern, neue Materialien in ihre 3D-Druckprodukte zu integrieren, was ihnen bei der Entwicklung von Produkten mit besonderen elektrischen oder chemischen Eigenschaften helfen könnte. Es hilft Technikern auch dabei, Anpassungen am Druckprozess vorzunehmen, wenn sich Materialien oder Umgebungsbedingungen unerwartet ändern.

„Dieses Projekt ist wirklich die erste Demonstration des Aufbaus eines Fertigungssystems, das maschinelles Lernen nutzt, um komplexe Steuerungsstrategien zu erlernen“, sagte Wojciech Matusik, Professor für Elektrotechnik und Informatik am MIT, der das Projekt leitet Intelligentere Fertigungsanlagen, die sich in Echtzeit an die sich ändernde Umgebung des Arbeitsplatzes anpassen können, um die Leistung oder die Systemgenauigkeit zu erhöhen, dann können Sie mehr Wert aus Ihren Maschinen ziehen. „

Wählen Sie Parameter aus.“ OK. Bestimmen der idealen Parameter Denn ein digitaler Fertigungsprozess kann einer der teuersten Teile des Prozesses sein, da er viel Versuch und Irrtum erfordert. Sobald der Techniker eine Kombination findet, die gut funktioniert, gelten diese Parameter nur für eine bestimmte Situation. Sie haben nur wenige Daten darüber, ob sich das Material in anderen Umgebungen, auf anderer Hardware oder in neuen Chargen verhält und unterschiedliche Eigenschaften aufweist.

Der Einsatz maschineller Lernsysteme ist ebenfalls voller Herausforderungen. Zunächst müssen die Forscher in Echtzeit messen, was auf dem 3D-Drucker passiert.

Zu diesem Zweck entwickelten Forscher ein Bildverarbeitungssystem mit zwei Kameras, die auf die Düse des 3D-Druckers gerichtet waren. Das System beleuchtet das Material beim Auftragen und berechnet die Dicke des Materials anhand der durchgelassenen Lichtmenge. „Man kann sich das visuelle System als ein Augenpaar vorstellen, das diesen Prozess in Echtzeit beobachtet“, sagte Foshey.

Der Controller verarbeitet dann die Bilder, die er vom Bildverarbeitungssystem erhält, und passt die Vorschubgeschwindigkeit und Ausrichtung des Druckers basierend auf den erkannten Fehlern an.

Das Training eines auf einem neuronalen Netzwerk basierenden Controllers, um diesen Herstellungsprozess zu verstehen, ist jedoch datenintensiv und erfordert Millionen von Drucken. Also bauten die Forscher einen Simulator.

Erfolgreiche Simulation

Um den Controller besser zu trainieren, verwendeten sie einen Prozess namens Reinforcement Learning, bei dem das Modell durch Versuch und Irrtum lernt und belohnt wird. Die Aufgabe des Modells besteht darin, Druckparameter auszuwählen, um bestimmte Objekte in der Simulationsumgebung zu erstellen. Nachdem die erwartete Ausgabe angezeigt wurde, wird das Modell belohnt, wenn es Parameter auswählt, die den Fehler zwischen seiner Ausgabe und dem erwarteten Ergebnis minimieren.

In diesem Fall bedeutet „Fehler“, dass das Modell entweder zu viel Material zuweist und es in Bereichen belässt, die offen bleiben sollten, oder dass es nicht genug Material zuweist und offene Stellen hinterlässt, die gefüllt werden sollten. Wenn das Modell mehr simulierte Drucke ausführt, aktualisiert es seine Kontrollstrategie, um die Belohnungen zu maximieren, und wird immer genauer.

Allerdings ist die reale Welt chaotischer als die Simulation. In der Praxis variieren die Bedingungen häufig aufgrund kleiner Änderungen oder Geräuschen im Druckprozess. Deshalb erstellten die Forscher ein numerisches Modell, das den Lärm eines 3D-Druckers annähert. Sie nutzten dieses Modell, um ihren Simulationen Rauschen hinzuzufügen und so realistischere Ergebnisse zu erzielen.

„Was wir interessant fanden, ist, dass wir durch die Implementierung dieses Rauschmodells in der Lage waren, Steuerungsstrategien, die rein in der Simulation trainiert wurden, auf Hardware zu übertragen, ohne jegliche Schulung in physikalischen Experimenten“, sagte Foshey. „Und danach Wir mussten keine Feinabstimmung am eigentlichen Gerät vornehmen.“

„Was wir interessant fanden, ist, dass wir durch die Implementierung dieses Rauschmodells in der Lage waren, Steuerungsstrategien, die rein in der Simulation trainiert wurden, auf Hardware zu übertragen, ohne jegliche Schulung in physikalischen Experimenten“, sagte Foshey. „Und danach Wir mussten keine Feinabstimmung am eigentlichen Gerät vornehmen.“

Als der Controller getestet wurde, druckte er Objekte genauer als jede andere zuvor evaluierte Steuerungsmethode. Es eignet sich besonders gut für den Fülldruck, bei dem das Innere eines Objekts bedruckt wird. Einige andere Controller trugen so viel Material auf, dass die gedruckten Objekte angehoben wurden, aber der Controller der Forscher passte den Druckpfad so an, dass die Objekte eben blieben.

Ihre Kontrollstrategie kann sogar verstehen, wie sich das Material nach der Ablagerung ausbreitet, und die Parameter entsprechend anpassen.

Automatische Anpassung

"Wir sind auch in der Lage, Steuerungsstrategien zu entwerfen, die verschiedene Arten von Materialien dynamisch steuern können. Wenn Sie also einen Herstellungsprozess vor Ort haben und Materialien ändern möchten, müssen Sie den Herstellungsprozess nicht erneut validieren „Sie können einfach das neue Material laden, der Controller passt sich automatisch an“, sagte Foshey. Nachdem sie nun die Wirksamkeit dieser Technik für den 3D-Druck nachgewiesen haben, hoffen die Forscher, Steuerungen für andere Herstellungsprozesse zu entwickeln. Sie möchten auch sehen, wie die Methode geändert werden kann, um mehrere Materialschichten zu verarbeiten oder mehrere Materialien gleichzeitig zu drucken. Darüber hinaus geht ihre Methode davon aus, dass jedes Material eine feste Viskosität hat, aber zukünftige Iterationen könnten KI verwenden, um die Viskosität in Echtzeit zu identifizieren und anzupassen.

MIT hat eine lange Geschichte in der additiven Fertigung und hat mehrere große 3D-Druckunternehmen wie Desktop Metal und VulcanForms hervorgebracht. Diese Arbeit wurde teilweise durch das FWF Lise-Meitner-Programm, einen European Research Council Starting Grant und die National Science Foundation unterstützt.

Das obige ist der detaillierte Inhalt vonMithilfe von KI Fehler in der additiven Fertigung in Echtzeit korrigieren. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

In Verbindung stehende Artikel

Mehr sehen- Technologietrends, die Sie im Jahr 2023 im Auge behalten sollten

- Wie künstliche Intelligenz Rechenzentrumsteams neue Alltagsaufgaben beschert

- Können künstliche Intelligenz oder Automatisierung das Problem der geringen Energieeffizienz in Gebäuden lösen?

- OpenAI-Mitbegründer im Interview mit Huang Renxun: Die Argumentationsfähigkeiten von GPT-4 haben noch nicht die Erwartungen erfüllt

- Dank der OpenAI-Technologie übertrifft Bing von Microsoft Google im Suchverkehr