使用AI实时纠正增材制造错误

- PHPz转载

- 2023-04-12 17:13:031026浏览

麻省理工学院(MIT)的研究人员训练了一个机器学习模型来监控和调整3D打印过程,以实时纠正错误。

可用于3D打印的新材料正在不断开发,但弄清楚如何使用它们进行打印可能是一个复杂、成本高昂的难题。通常,操作员必须使用手动试验和错误,可能会进行数千次打印以确定理想参数,从而始终如一地有效地打印新材料。

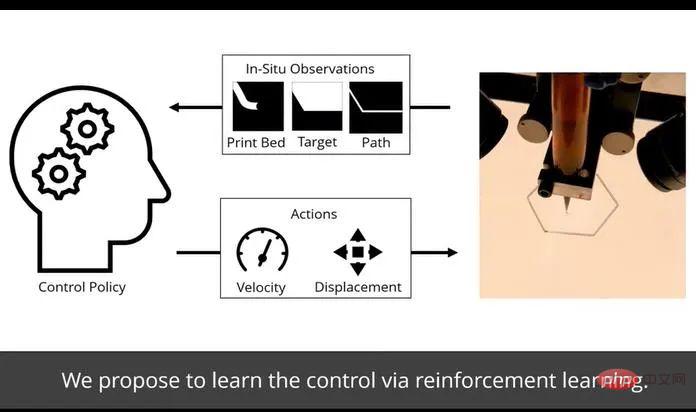

MIT的研究人员已经使用人工智能来简化该程序。该机构的科学家开发了一种新的机器学习系统,该系统使用计算机视觉来观察制造过程,可以实时纠正材料处理方式的错误。

他们使用仿真来教神经网络如何调整打印参数以最小化错误,然后将该控制器应用于真正的3D打印机。新系统与其他现有的3D打印控制器相比,能更准确地打印物体。

这项工作避免了打印数千或数百万个真实对象来训练神经网络的昂贵过程。它可以使工程师更容易地将新材料整合到他们的3D打印产品中,这可以帮助他们开发具有特殊电气或化学特性的产品。它还可以帮助技术人员在材料或环境条件意外变化时对打印过程进行调整。

"这个项目确实是建立一个使用机器学习来学习复杂控制策略的制造系统的第一个示范,"负责该项目的麻省理工学院电气工程和计算机科学教授Wojciech Matusik说,"如果你有更智能的制造设备,它们可以实时适应工作场所不断变化的环境,以提高产量或系统的准确性,那么你就可以从机器中获取更多的价值。"

拣选参数

确定数字化制造过程的理想参数可能是该过程中最昂贵的部分之一,因为需要大量的试错。一旦技术人员找到一个运行良好的组合,这些参数只适用于一种特定情况。他们几乎没有关于材料在其他环境、不同硬件上或新批次是否表现出不同特性的行为的数据。

使用机器学习系统也充满了挑战。首先,研究人员需要实时测量3D打印机上发生的事情。

为此,研究人员开发了一种机器视觉系统,使用两个针对3D打印机喷嘴的摄像头。该系统在材料沉积时向材料发出光照射,并根据通过的光线量计算材料的厚度。"你可以把视觉系统想象成一双眼睛实时观察这个过程,"Foshey说。

然后,控制器将处理从视觉系统接收的图像,并根据它看到的任何错误,调整进料速率和打印机的方向。

但是,训练基于神经网络的控制器来理解这种制造过程是数据密集型的,并且需要进行数百万次打印。因此,研究人员建造了一个模拟器。

成功模拟

为了更好地训练控制器,他们使用了一个称为强化学习的过程,在这个过程中,模型通过试错来学习并获得奖励。该模型的任务是选择打印参数,以便在模拟环境中创建特定对象。在显示预期输出后,当模型选择的参数最小化其打印与预期结果之间的误差时,模型将获得奖励。

在这种情况下,"错误"意味着模型要么分配了过多的材料,将其放置在应该保持开放的区域,要么没有分配足够的材料,留下应该填充的开放点。随着模型执行更多的模拟打印,它更新了其控制策略以最大化奖励,变得越来越准确。

然而,现实世界比模拟更混乱。在实践中,条件通常由于印刷过程中的微小变化或噪音而变化。因此,研究人员创建了一个数值模型,该模型近似于3D打印机的噪声。他们使用这个模型为仿真添加噪声,从而产生更逼真的结果。

"我们发现有趣的是,通过实现这个噪声模型,我们能够将纯粹在仿真中训练的控制策略转移到硬件上,而无需进行任何物理实验的训练,"Foshey说,"而且之后,我们不需要对实际设备进行任何微调。"

当测试控制器时,它比之前评估的任何其他控制方法更准确地打印物体。它在填充印刷中表现特别好,填充印刷是打印物体的内部。其他一些控制器沉积了如此多的材料,以至于打印的物体凸起,但研究人员的控制器调整了打印路径,使物体保持水平。

他们的控制策略甚至可以了解材料在沉积后如何扩散并相应地调整参数。

自动调整

"我们还能够设计控制策略,可以动态控制不同类型的材料。因此,如果您在现场有一个制造流程,并且想要更改材料,则不必重新验证制造流程。你可以只加载新材料,控制器就会自动调整。"Foshey说。

现在他们已经展示了这种技术对3D打印的有效性,研究人员希望为其他制造工艺开发控制器。他们还想看看如何修改这种方法,以应对多层材料或同时打印多个材料的情况。此外,他们的方法假设每种材料都有固定的粘度,但未来的迭代可以使用AI来实时识别和调整粘度。

麻省理工学院在增材制造方面有着悠久的历史,并催生了多家主要的3D打印公司,如Desktop Metal和VulcanForms。这项工作部分得到了FWF Lise-Meitner计划,欧洲研究委员会启动补助金和美国国家科学基金会的支持。

以上是使用AI实时纠正增材制造错误的详细内容。更多信息请关注PHP中文网其他相关文章!