使用AI即時修正增材製造錯誤

- PHPz轉載

- 2023-04-12 17:13:031054瀏覽

麻省理工學院(MIT)的研究人員訓練了一個機器學習模型來監控和調整3D列印過程,以即時修正錯誤。

可用於3D列印的新材料正在不斷開發,但弄清楚如何使用它們進行列印可能是一個複雜、成本高昂的難題。通常,操作員必須使用手動試驗和錯誤,可能會進行數千次列印以確定理想參數,從而始終如一地有效地列印新材料。

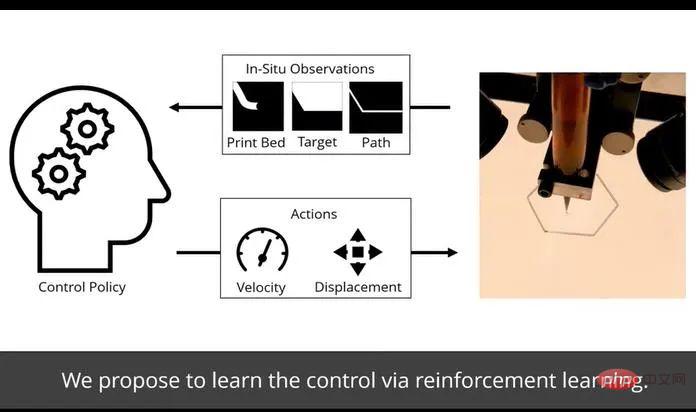

MIT的研究人員已經使用人工智慧來簡化該程式。該機構的科學家開發了一種新的機器學習系統,該系統使用電腦視覺來觀察製造過程,可以即時糾正材料處理方式的錯誤。

他們使用模擬來教導神經網路如何調整列印參數以最小化錯誤,然後將該控制器應用於真正的3D列印機。新系統與其他現有的3D列印控制器相比,能更精準列印物件。

這項工作避免了列印數千或數百萬個真實物件來訓練神經網路的昂貴過程。它可以使工程師更容易地將新材料整合到他們的3D列印產品中,這可以幫助他們開發具有特殊電氣或化學特性的產品。它還可以幫助技術人員在材料或環境條件意外變化時對列印過程進行調整。

"這個專案確實是建立一個使用機器學習來學習複雜控制策略的製造系統的第一個示範,"負責該專案的麻省理工學院電氣工程和計算機科學教授Wojciech Matusik說,"如果你有更聰明的製造設備,它們可以即時適應工作場所不斷變化的環境,以提高產量或系統的準確性,那麼你就可以從機器中獲得更多的價值。」

#揀選參數

確定數位化製造過程的理想參數可能是過程中最昂貴的部分之一,因為需要大量的試誤。一旦技術人員找到一個運作良好的組合,這些參數只適用於一種特定情況。他們幾乎沒有關於材料在其他環境、不同硬體上或新批次是否表現出不同特性的行為的數據。

使用機器學習系統也充滿了挑戰。首先,研究人員需要即時測量3D列印機上發生的事情。

為此,研究人員開發了一種機器視覺系統,使用兩個針對3D列印機噴嘴的攝影機。該系統在材料沉積時向材料發出光照射,並根據通過的光線量計算材料的厚度。 "你可以把視覺系統想像成一雙眼睛即時觀察這個過程,"Foshey說。

然後,控制器將處理從視覺系統接收的影像,並根據它看到的任何錯誤,調整進料速率和印表機的方向。

但是,訓練基於神經網路的控制器來理解這種製造過程是資料密集型的,並且需要進行數百萬次列印。因此,研究人員建造了一個模擬器。

成功模擬

」我們發現有趣的是,透過實現這個雜訊模型,我們能夠將純粹在模擬中訓練的控制策略轉移到硬體上,而無需進行任何物理實驗的訓練,"Foshey說,"而且之後,我們不需要對實際設備進行任何微調。"

#########當測試控制器時,它比之前評估的任何其他控制方法更準確地列印物體。它在填充印刷中表現特別好,填充印刷是印刷物體的內部。其他一些控制器沉積瞭如此多的材料,以至於列印的物體凸起,但研究人員的控制器調整了列印路徑,使物體保持水平。 ############他們的控制策略甚至可以了解材料在沉積後如何擴散並相應地調整參數。 ############自動調整##########"我們還能夠設計控制策略,可以動態控制不同類型的材料。因此,如果您在現場有一個製造流程,並且想要更改材料,則不必重新驗證製造流程。你可以只加載新材料,控制器就會自動調整。"Foshey說。

現在他們已經展示了這種技術對3D列印的有效性,研究人員希望為其他製造流程開發控制器。他們還想看看如何修改這種方法,以應對多層材料或同時列印多個材料的情況。此外,他們的方法假設每種材料都有固定的黏度,但未來的迭代可以使用AI來即時識別和調整黏度。

麻省理工學院在積層製造方面有著悠久的歷史,並催生了多家主要的3D列印公司,如Desktop Metal和VulcanForms。這項工作部分得到了FWF Lise-Meitner計劃,歐洲研究委員會啟動補助金和美國國家科學基金會的支持。

以上是使用AI即時修正增材製造錯誤的詳細內容。更多資訊請關注PHP中文網其他相關文章!