近年、電気自動車やエネルギー貯蔵分野で火災事故が多発し、大規模なリコールが発生し、責任者は電池会社にも影響を与えています。同時に、業界全体が過剰生産能力と価格競争の激化という重圧にさらされており、電池会社は生産プロセスにおける高品質管理と安全性をますます求めています。

写真はインターネットから取得したものです

写真はインターネットから取得したものです

IEEE1725 バッテリーセルの安全性能監査およびテスト基準によれば、バリとは、フォイル (つまり、コーティングされていない領域) をベースラインとして、フォイルからポールピースの外側まで上向きまたは下向きに伸びる金属の突起です。 ; または、コーティングされた領域であり、コーティングからポールピースの外側の方向に上向きまたは下向きに伸びる金属の突起です; バリサイズの測定は、垂直方向のバリの高さを測定することです。

書き直す必要がある内容は次のとおりです: グリッチ図 (注: 図はインターネットから取得したものです)

書き直す必要がある内容は次のとおりです: グリッチ図 (注: 図はインターネットから取得したものです)

大きすぎるバリは、簡単に

ダイアフラムを突き破り、正極と負極が に接触して短絡 を引き起こす可能性があります。満充電時にショートが発生すると、直ちに内部で多量の熱が放出され、爆発を引き起こし、消費者の生命と財産の安全を重大に危険にさらします。 バリは小さいですが、隠れた危険は非常に大きいです

要求が多く検出が困難になる実際の生産では、さまざまなサイズの電池を作製するために、塗装、圧延後のポールピースにスリットや打ち抜きなどの工程を経る必要があります。スリット加工を例にとると、ポールピース自体の物理的・機械的特性、工具の重なり量、刃先の摩耗状態などがバリの発生や大きさに影響します。 テスト要件の観点から、製品の品質を総合的に管理したい場合、

バリの有無を検出するだけでなく、バリの大きさに基づいてさまざまな判断を行う必要があります。検出方法の観点から見ると、磁極片バリ検出にはオフライン検出用の視覚顕微鏡が主に使用されますが、大型の被写界深度顕微鏡を使用した場合でも、被写界深度不足や倍率不足などの問題が依然としてあります。一方で、計測機能を完成させるためには複数のシステムを同時に動作させる必要があり、運用が煩雑となりコストも増加します。

バッテリー会社のバリ検出プロセスには、既存の検出ソリューションに対する厳しい要件があり、効率的な製造という目標を達成できません

難題を解決する革新的ソリューション「マシンビジョン人工知能」マシンビジョン分野にいち早く参入した国内企業の1つとして、凌雲光は常に独立したイノベーションの研究開発コンセプトを堅持し、コンピュテーショナルイメージングや高精度イメージングなどの多くの問題を次々に克服し、常に最先端の研究開発を変革してきました。その結果、生産性が向上し、顧客の実際の問題を解決するためのソリューションの導入にもつながります。バリ検出の問題に直面した Ling Yunguang は、リチウム電池バリのオンライン完全検査システムを立ち上げ、「マシン ビジョン AI」ソリューションを使用して業界の問題を解決しました。

革新的な光学ソリューション: 速度と精度を追求する場合、この 2 つのバランスを考慮する必要があります

全体の生産能力に影響を与えることなく欠陥検出を完了するには、オンライン完全検査が間違いなく最良のソリューションです。高速生産や高振動環境下でミクロンレベルのバリ欠陥を安定して検出するには、スペースや投資などを総合的に考慮する必要があり、非常に困難です。

全体の生産能力に影響を与えることなく欠陥検出を完了するには、オンライン完全検査が間違いなく最良のソリューションです。高速生産や高振動環境下でミクロンレベルのバリ欠陥を安定して検出するには、スペースや投資などを総合的に考慮する必要があり、非常に困難です。

高速カメラを核とした高速撮像は、高速動作変化時の空間的・時間的情報を密接に連携させて画像記録することができるため、過渡的または高速な動作を効果的に検出できます。状況を継続的に記録し、対応する操作のために信号を画像処理装置に迅速に送信することができ、産業、軍事、輸送、医療などの分野で広く使用されています。

Ling Yunguang は、この技術をポールピースのバリ検出の分野に移行して適用しました。同時に、

自社開発の光学システムと組み合わせることで、アダプティブフォーカシングを実現し、システムの被写界深度を向上させ、高解像度、広い視野、深い被写界深度を実現します。 150m/minの速度を達成する高速イメージング安定した鮮明なイメージング、ポールピースエッジのバリの完全な検査、

検出分解能2μm。アダプティブ フォーカス アニメーションのデモンストレーション

また、ポールピースの品質分析や工程トレーサビリティなどの工程品質検査工程において、分解能1μmの高精度全数検査をオフラインで完了することも可能です。 ディープラーニング: 検出精度の向上

ディープラーニング: 検出精度の向上

F.Brain は、工業用品質検査シナリオ向けに Lingyunguang が独自に開発したディープラーニング プラットフォームで、リチウム電池テストの分野で広く使用されています。バリ検出シナリオでは、まず欠陥が従来のアルゴリズムによってスクリーニングおよび分類され、検出された欠陥がセグメント化されてから分類アルゴリズムに送信されます。高速かつ低コストのシナリオのために、F.Brain は自社開発のマルチスケール軽量モデル を開発しました。これは、市場の一般的なモデルと比較して推論時間を 35% 短縮します。 検出速度は150m/分に達し、誤警報率は100,000分の1未満ですにより、顧客の厳しい要件を満たします。

ソフトウェアの相互運用性: シームレスな接続

バッテリー会社にとって、欠陥の検出と対処は最初のステップにすぎません。 完全な生産ライン管理と完全なプロセス管理は、製品の品質をさらに向上させ、製品の安全性を確保するための開発の方向性です。

バリオンライン全数検査システムには、ラベリング連携、アラーム、アンチフール機能などの機能も搭載しており、自社のMESと連携してデータセンターとの連携や、 データトレーサビリティとトレーサビリティを実現するには、企業の欠陥情報の保存期間が必要です。

将来、リチウム電池業界の新たな変化と新たな需要に直面しても、凌雲光は技術基盤を維持し、顧客のニーズを深く探求し、革新的な製品とソリューションを使用して、顧客があらゆる細部およびあらゆる面で品質を求めるのを支援します。 link. クレームゼロを目標に徹底管理!以上がマシン ビジョン + AI | Lingyunguang の革新的なソリューションは、リチウム電池のバリ検出の問題を克服しますの詳細内容です。詳細については、PHP 中国語 Web サイトの他の関連記事を参照してください。

踊りましょう:私たちの人間のニューラルネットを微調整するための構造化された動きApr 27, 2025 am 11:09 AM

踊りましょう:私たちの人間のニューラルネットを微調整するための構造化された動きApr 27, 2025 am 11:09 AM科学者は、彼らの機能を理解するために、人間とより単純なニューラルネットワーク(C. elegansのものと同様)を広く研究してきました。 ただし、重要な疑問が生じます。新しいAIと一緒に効果的に作業するために独自のニューラルネットワークをどのように適応させるのか

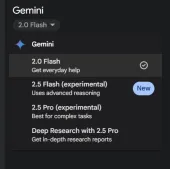

新しいGoogleリークは、Gemini AIのサブスクリプションの変更を明らかにしますApr 27, 2025 am 11:08 AM

新しいGoogleリークは、Gemini AIのサブスクリプションの変更を明らかにしますApr 27, 2025 am 11:08 AMGoogleのGemini Advanced:Horizonの新しいサブスクリプションティア 現在、Gemini Advancedにアクセスするには、1か月あたり19.99ドルのGoogle One AIプレミアムプランが必要です。 ただし、Android Authorityのレポートは、今後の変更を示唆しています。 最新のGoogle p

データ分析の加速がAIの隠されたボトルネックをどのように解決しているかApr 27, 2025 am 11:07 AM

データ分析の加速がAIの隠されたボトルネックをどのように解決しているかApr 27, 2025 am 11:07 AM高度なAI機能を取り巻く誇大宣伝にもかかわらず、エンタープライズAIの展開内に大きな課題が潜んでいます:データ処理ボトルネック。 CEOがAIの進歩を祝う間、エンジニアはクエリの遅い時間、過負荷のパイプライン、

MarkitDown MCPは、任意のドキュメントをマークダウンに変換できます!Apr 27, 2025 am 09:47 AM

MarkitDown MCPは、任意のドキュメントをマークダウンに変換できます!Apr 27, 2025 am 09:47 AMドキュメントの取り扱いは、AIプロジェクトでファイルを開くだけでなく、カオスを明確に変えることです。 PDF、PowerPoint、Wordなどのドキュメントは、あらゆる形状とサイズでワークフローをフラッシュします。構造化された取得

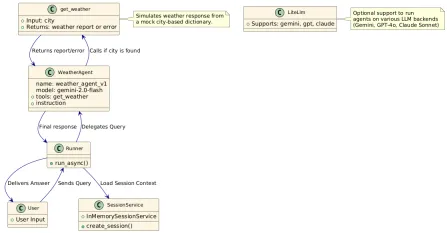

建物のエージェントにGoogle ADKを使用する方法は? - 分析VidhyaApr 27, 2025 am 09:42 AM

建物のエージェントにGoogle ADKを使用する方法は? - 分析VidhyaApr 27, 2025 am 09:42 AMGoogleのエージェント開発キット(ADK)のパワーを活用して、実際の機能を備えたインテリジェントエージェントを作成します。このチュートリアルは、ADKを使用して会話エージェントを構築し、GeminiやGPTなどのさまざまな言語モデルをサポートすることをガイドします。 w

効果的な問題解決のためにLLMを介したSLMの使用 - 分析VidhyaApr 27, 2025 am 09:27 AM

効果的な問題解決のためにLLMを介したSLMの使用 - 分析VidhyaApr 27, 2025 am 09:27 AMまとめ: Small Language Model(SLM)は、効率のために設計されています。それらは、リソース不足、リアルタイム、プライバシーに敏感な環境の大手言語モデル(LLM)よりも優れています。 特にドメインの特異性、制御可能性、解釈可能性が一般的な知識や創造性よりも重要である場合、フォーカスベースのタスクに最適です。 SLMはLLMSの代替品ではありませんが、精度、速度、費用対効果が重要な場合に理想的です。 テクノロジーは、より少ないリソースでより多くを達成するのに役立ちます。それは常にドライバーではなく、プロモーターでした。蒸気エンジンの時代からインターネットバブル時代まで、テクノロジーの力は、問題の解決に役立つ範囲にあります。人工知能(AI)および最近では生成AIも例外ではありません

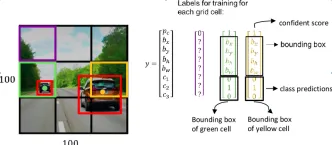

コンピュータービジョンタスクにGoogle Geminiモデルを使用する方法は? - 分析VidhyaApr 27, 2025 am 09:26 AM

コンピュータービジョンタスクにGoogle Geminiモデルを使用する方法は? - 分析VidhyaApr 27, 2025 am 09:26 AMコンピュータービジョンのためのGoogleGeminiの力を活用:包括的なガイド 大手AIチャットボットであるGoogle Geminiは、その機能を会話を超えて拡張して、強力なコンピュータービジョン機能を網羅しています。 このガイドの利用方法については、

Gemini 2.0 Flash vs O4-Mini:GoogleはOpenaiよりもうまくやることができますか?Apr 27, 2025 am 09:20 AM

Gemini 2.0 Flash vs O4-Mini:GoogleはOpenaiよりもうまくやることができますか?Apr 27, 2025 am 09:20 AM2025年のAIランドスケープは、GoogleのGemini 2.0 FlashとOpenaiのO4-Miniの到着とともに感動的です。 数週間離れたこれらの最先端のモデルは、同等の高度な機能と印象的なベンチマークスコアを誇っています。この詳細な比較

ホットAIツール

Undresser.AI Undress

リアルなヌード写真を作成する AI 搭載アプリ

AI Clothes Remover

写真から衣服を削除するオンライン AI ツール。

Undress AI Tool

脱衣画像を無料で

Clothoff.io

AI衣類リムーバー

Video Face Swap

完全無料の AI 顔交換ツールを使用して、あらゆるビデオの顔を簡単に交換できます。

人気の記事

ホットツール

Dreamweaver Mac版

ビジュアル Web 開発ツール

SublimeText3 Mac版

神レベルのコード編集ソフト(SublimeText3)

SAP NetWeaver Server Adapter for Eclipse

Eclipse を SAP NetWeaver アプリケーション サーバーと統合します。

MinGW - Minimalist GNU for Windows

このプロジェクトは osdn.net/projects/mingw に移行中です。引き続きそこでフォローしていただけます。 MinGW: GNU Compiler Collection (GCC) のネイティブ Windows ポートであり、ネイティブ Windows アプリケーションを構築するための自由に配布可能なインポート ライブラリとヘッダー ファイルであり、C99 機能をサポートする MSVC ランタイムの拡張機能が含まれています。すべての MinGW ソフトウェアは 64 ビット Windows プラットフォームで実行できます。

PhpStorm Mac バージョン

最新(2018.2.1)のプロフェッショナル向けPHP統合開発ツール

ホットトピック

7753

7753 15

15 1643

1643 14

14 1398

1398 52

52 1293

1293 25

25 1234

1234 29

29