ホームページ >テクノロジー周辺機器 >AI >ゴミ分別における人工知能の応用

ゴミ分別における人工知能の応用

- PHPz転載

- 2023-04-12 13:55:031718ブラウズ

今は火曜日の夜、あなたの家の前の大きな青いゴミ箱は、新聞、段ボール、瓶、缶、ホイルトレイ、そして空のヨーグルトカップでいっぱいです。自分は何か素晴らしいことをしていて、無駄を減らすために自分の役割を果たしていると感じるかもしれません。しかし、ヨーグルトカップをすすいでゴミ箱に捨ててしまえば、おそらく二度とそのことを考えることはないでしょう。

米国の多くの地域とヨーロッパの多くの地域では、リサイクルに関する真実は厳粛なものです。翌朝、リサイクル箱の中身はトラックに捨てられ、分別のためにリサイクル倉庫に運ばれます。材料の多くは加工され、最終的には新しい製品に使用されます。しかし、その多くは廃棄物として埋め立て地に捨てられます。

では、通常のゴミ箱に入れられる物質のうち、どのくらいの量が埋め立て地に残されないようにできるのでしょうか?広く入手可能なデータはありませんが、リサイクルが促進されている国では、この数値 (「リサイクル率」と呼ばれます) は平均して約 70% ~ 90% です。この結果は悪くないようです。しかし、都市によってはリサイクル率が 40% に達することもあります。

さらに悪いことに、ゴミ箱に捨てられるリサイクル可能なものはほんのわずかであり、米国ではわずか 32%、世界ではわずか 10 ~ 15% です。つまり、限られた資源から作られた多くの材料が不必要に無駄になっているのです。

#もっと改善しなければなりません。リサイクル業界は現在、リサイクル可能なものの分別価格の下落と、多くのリサイクル材料の輸入を制限し、米国産のリサイクル可能なもののほとんどを締め出す中国の2018年の政策により、財政危機に直面している。

私たちの成果を向上させる方法があります。コンピューター ビジョン、機械学習、ロボットを使用してリサイクル材料を特定して分別することで、自動仕分け機の精度を向上させ、人間の介入の必要性を減らし、全体的なリサイクル率を高めることができます。

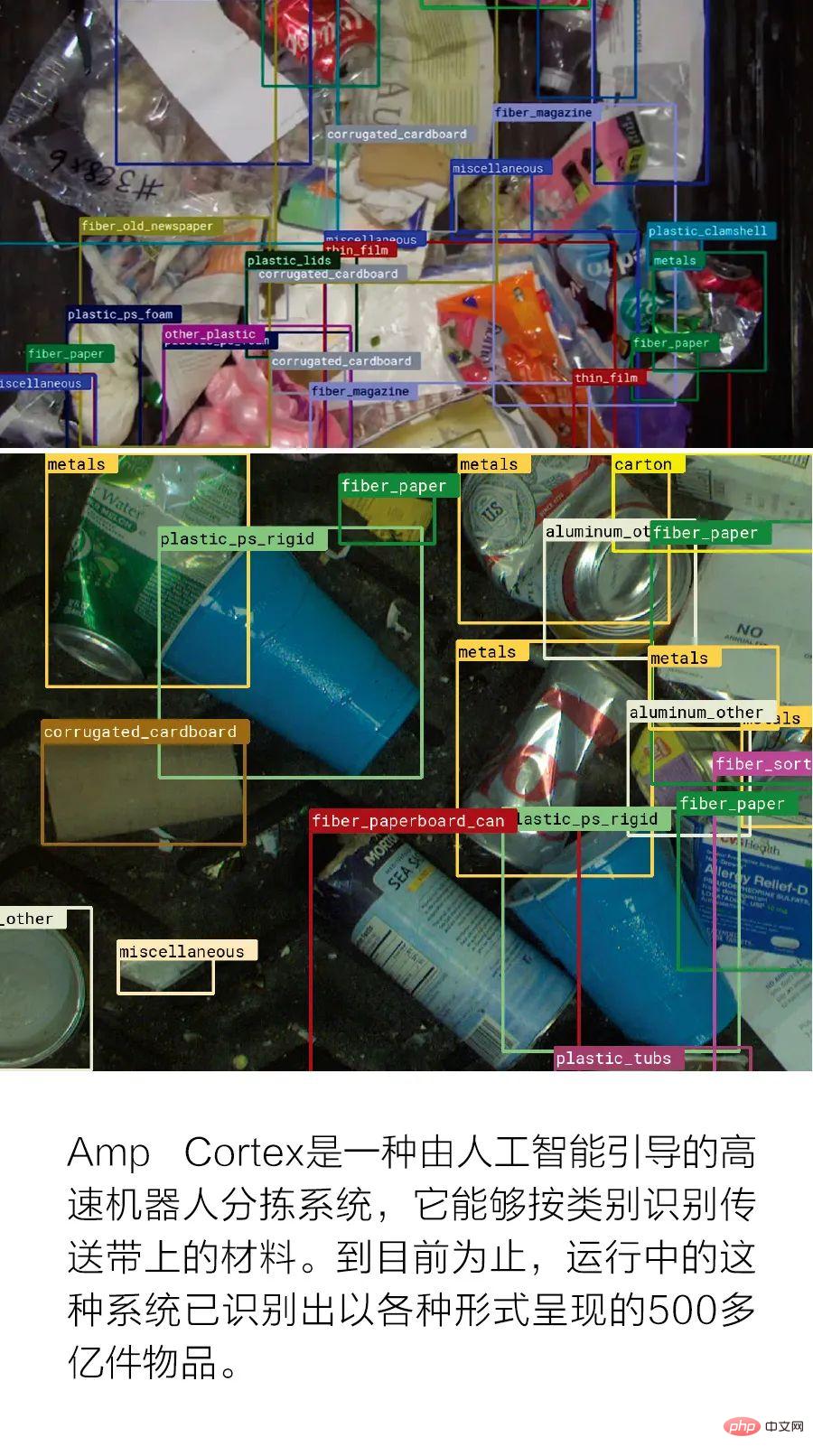

当社、Amp Robotics は、コロラド州ルイビルに本社を置き、画像分析に基づいてリサイクル可能な物を分別するためのソフトウェアとハードウェアを開発し、従来よりも高レベルの精度と高い回収率を実現しています。システム。 Bulk Handling Systems、Machinex、Tomra などの他の企業も同様のアプローチを採用し、人工知能とロボット工学をリサイクルに応用しています。これまでのところ、世界中の何百もの選別ステーションがこの技術を採用しています。使用を拡大することで廃棄物が防止され、リサイクル可能な物質が埋め立て地に送られなくなり、再処理や再利用が容易になるため、環境に貢献します。

人工知能がリサイクルをどのように改善するかを考える前に、リサイクル材料の分別が過去にどのように行われてきたか、そして現在世界のほとんどの地域でどのように分別されているかを見てみましょう。リサイクルは 1960 年代に始まり、そのとき消費者は、新聞紙を 1 つの束に、段ボールを別の束に、ガラスと缶を別々の箱に入れるなど、分別することが求められました。これは多くの人にとって面倒すぎることが判明し、収集できるリサイクル可能な材料の量が制限されました。

1970 年代、多くの都市は複数のゴミ箱を廃止し、単一のゴミ箱に置き換え、分別は下流で行われました。リサイクルに対するこの「単一の流れ」アプローチにより参加者が増加し、現在では先進国における主要なリサイクル形態となっています。

選別作業をさらに下流に移すことで、選別ステーションの建設が行われました。正確に分別するために、リサイクル起業家は鉱山や農業の設備を改造し、必要に応じて人力を補充します。これらの選別システムはコンピューターの知能を使用せず、代わりに材料の物理的特性に基づいて材料を分離します。たとえば、ガラスを細かく砕き、ふるいにかけて集めます。硬くて軽いボール紙は一連の機械式カムディスク上を滑り、他の密度の高い素材はディスクの間に落ちます。磁気を利用して鉄金属を他の材料から分離することができ、大きな渦電流を利用してアルミニウムなどの非鉄金属に磁気を誘導することもできます。

NASA によって開発され、1972 年に初めて衛星で打ち上げられたハイパースペクトル イメージング技術は、1990 年代に商業的に実用化され、リサイクルの分野でも登場し始めました。主に赤、緑、青の組み合わせを見る人間の目とは異なり、ハイパースペクトル センサーは画像をより多くのスペクトル バンドに分割できます。この技術は、さまざまな種類のプラスチックを区別できるようになり、光学センシングとコンピューター インテリジェンスをリサイクル プロセスに導入することで、リサイクル業界に変革をもたらしています。さらに、プログラム可能な光学式選別機が、新聞から迷惑メールなどの紙製品を分別するために開発されました。

したがって、現在、ほとんどの並べ替えは自動化されています。これらのシステムの選別純度は通常 80 ~ 95 パーセントです。これは、リサイクル材料の 5 ~ 20 パーセントが存在してはいけないことを意味します。ただし、リサイクルで利益を得るには、選別純度が 95% 以上である必要があり、このしきい値を下回ると価値が低下し、無価値になることがよくあります。その結果、人間は個々のワークフローを手動でクリーンアップし、材料が出荷用に圧縮および梱包される前に、誤って分類されたアイテムを選び出します。

自動選別と手動選別にもかかわらず、選別ステーションに入る物質の約 10% ~ 30% が最終的に埋め立て地に捨てられます。ほとんどの場合、この素材の半分以上はリサイクル可能で貴重なものですが、隙間をすり抜けてしまうだけです。

私たちは既存のシステムを限界まで押し上げました。人工知能だけがより優れた成果を上げることができます。

リサイクル ビジネスに人工知能を導入するということは、ピック アンド プレイス ロボットと正確なリアルタイムの物体検出を組み合わせるということです。製造業では、コンピュータービジョンシステムと組み合わせたピックアンドプレースロボットが特定の物体を掴むために使用されますが、通常、それらは制御された照明条件の下で単一の物品または既知の形状の少数の物品を繰り返し見つけるだけです。ただし、リサイクルに関係する品目は、種類、形状、向きが無限に変化しながらベルトコンベアを下って移動するため、ほぼ瞬時に識別し、ロボット アームに新しい軌道を迅速に割り当てる必要があります。

# 当社は 2016 年に、コロラド州の仕分けステーションで他のリサイクル可能なものから空の段ボール箱を拾うために初めて人工知能を使用しました。はこのシステムを米国の 25 州と 6 か国以上に設置しました。当社は人工知能による仕分けを実験した最初の企業ではありませんが、この技術はこれまで商用化されていませんでした。当社のシステムが識別して分別できるリサイクル可能な種類は着実に拡大してきました。

理論的には、人工知能は完全に画像分析に基づいて、混合材料の流れからほぼ 100% の精度でリサイクル可能なものをすべて回収できます。 AI仕分けシステムは目視できる範囲であれば正確に仕分けできます。

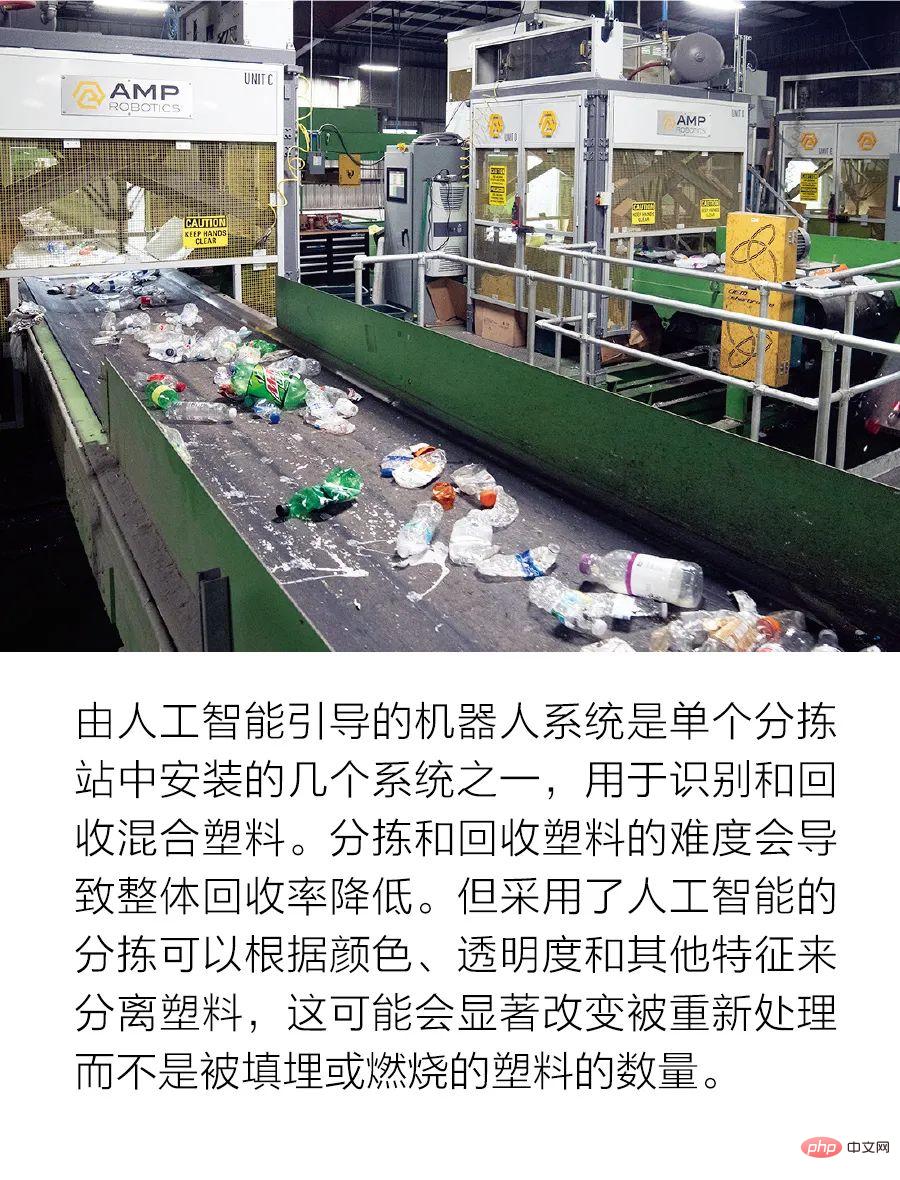

高密度ポリエチレン (HDPE) を例に挙げます。これは、洗剤ボトルやミルクジャグに一般的に使用されているプラスチックですが、現在のリサイクル選別機にとっては特に困難です。 (HDPE 製品は、米国、ヨーロッパ、中国で 2 番目にリサイクルしやすい製品としてリストされています。) ハイパースペクトル イメージングに依存するシステムでは、HDPE のバッチが他のプラスチックと混合されることが多く、紙やプラスチックの残留タグが付いている可能性があるため、リサイクルが困難になります。ハイパースペクトル イメージャーがその基礎となるアイテムの化学組成を検出する場合。

対照的に、人工知能主導のコンピューター ビジョン システムは、パッケージを識別することでボトルが HDPE 製かどうかを判断できます。このようなシステムは、色、不透明度、フォームファクターなどの属性を活用して検出精度を向上させることもでき、色や特定の製品で分類することもできるため、必要な再処理の量が削減されます。システムはラベル上のテキストの意味を理解しようとはしませんが、テキストはアイテムの視覚的プロパティの一部です。

弊社 Amp Robotics は、この種の仕分けを実行できるシステムを構築しました。将来的には、AI システムが材料の組み合わせや本来の用途によって分別し、家庭用洗剤の容器から食品グレードの材料を分別したり、きれいな紙から食品廃棄物で汚染された紙を分別したりすることもできるようになるでしょう。

#ニューラル ネットワークをトレーニングしてリサイクル ストリーム内のアイテムを識別するのは簡単な作業ではありません。リサイクル可能な素材にはほぼ無限に近い変形があり、システムはそれを認識する必要があるため、写真内の顔を識別することは少なくとも数桁困難です。

現在市販されているさまざまなタイプの洗濯洗剤ボトルをすべて識別するようにニューラル ネットワークをトレーニングすることは十分に困難ですが、これらのアイテムが到着するまでに受ける可能性のある物理的変形を考慮すると、リサイクル箱はまた別で、まったく異なる課題です。折れたり、破れたり、潰れたりする可能性があります。他のアイテムの流れに溶け込むと、ボトルの隅しか見えなくなるかもしれません。液体や食品廃棄物によっても素材が見えにくくなる場合があります。

私たちは、世界中のリサイクル箱からのさまざまな素材の画像を使用してシステムをトレーニングしました。当社は現在、機械学習に利用できるリサイクル可能な材料の画像の世界最大のデータセットを保有しています。

このデータを使用すると、私たちのモデルは、さまざまな素材を区別するパターンと特徴を識別することで、人間と同じ方法でリサイクル可能なものを識別する方法を学習できます。私たちはシステムを使用してすべての選別ステーションからランダムなサンプルを継続的に収集し、注釈を付けてデータベースに追加し、ニューラル ネットワークを再トレーニングします。また、ニューラル ネットワークをテストして、対象のマテリアルで最高のパフォーマンスを発揮するモデルを見つけ、システムが正しく識別しないマテリアルに対して対象を絞った追加トレーニングを実行します。

一般的に、ニューラル ネットワークは間違ったことを学習する傾向があります。たとえば、牛の写真は牛乳の包装に関連付けられており、通常は繊維板や HDPE の容器で作られています。ただし、乳製品は他のプラスチック包装で提供されることもあります。たとえば、使い捨て牛乳ボトルは HDPE ガロン水差しのように見えますが、多くの場合、水のボトルに使用される不透明なポリエチレン テレフタレート (PET) で作られています。つまり、牛の模様は必ずしも繊維や HDPE を意味するわけではありません。

消費者製品のパッケージの絶え間ない変化を追跡することも課題となる場合があります。パッケージングと材料の種類の関係を理解するために視覚的な観察に依存するメカニズムでは、品目の正確な分類を保証するために、データの安定したストリームを消費する必要があります。

私たちはこれらのシステムを機能させることができます。現在、当社のシステムは一部のカテゴリで良好な結果を示しており、98% 以上の精度でアルミニウム缶を識別しており、色、不透明度、初期使用 (食品グレードのプラスチックの識別) などの微妙な違いの識別も向上しています。

#AI ベースのシステムがリサイクル可能な分別の仕事を引き受ける準備が整った今、それはどのような変化をもたらすのでしょうか?もちろん、これにより、リサイクル業界では現在非常に少ないロボットの使用が増加します。この退屈で汚い業界の慢性的な労働者不足を考えると、自動化は取り組む価値のある道です。

人工知能は、既存の仕分けプロセスの有効性とその改善方法を理解するのにも役立ちます。現在、私たちは、トラックの搬入時に重量を量り、搬出時にリサイクルを行う分別ステーションがどのように効率的に運営されているかについて、非常に大まかな考えを持っています。製品の純度を保証できる単一の選別ステーションはなく、選別ステーションはパッケージをランダムに開けることによって定期的に品質を監査することしかできません。しかし、AI ビジョン システムが仕分けプロセスの関連部分の入力と出力に適用されれば、材料がどこに流れているかの全体像が得られるでしょう。世界中の何百もの選別所がこのレベルの精査を始めたばかりであり、これによりリサイクル業務がより効率化されるはずです。リサイクル可能な資源の流れを正確かつ一貫した方法でリアルタイムにデジタル化することは、リサイクルされている特定のリサイクル可能な材料と現在リサイクルされていない材料をより深く理解し、ギャップを特定してリサイクルシステムの全体的なパフォーマンスを向上させるのにも役立ちます。選別ステーションです。

しかし、リサイクルプロセスで人工知能の力を真に発揮するには、分別プロセス全体を再考する必要があります。現在、リサイクル作業では、対象外の材料を除去することで混合材料の流れを減らすことがよくあります。言い換えれば、「ネガティブ選別」が行われます。しかし、AIビジョンシステムとピッキングロボットを併用することで、ワークフロー内の各アイテムを識別し、対象外の素材を取り除くのではなく対象素材を選択する「ポジティブ仕分け」を実行できます。

確かに、当社の回収率と純度はアルゴリズムと同じくらい優れています。私たちのシステムが世界中でより多くの経験を積み、トレーニング データセットが増加し続けるにつれて、これらの数値は改善し続けるでしょう。最終的には 100% の純度および回収を達成したいと考えています。

機械的なシステムから人工知能への移行は、広範囲にわたる影響を及ぼします。 80% の純度まで粗選別してから手作業で仕上げて純度を 95% まで高める代わりに、選別ステーションは最初の選別で目標純度を達成できます。また、選別機は素材ごとに独自の選別機構を必要とせず、アルゴリズムを切り替えるだけで対象を変更できます。

人工知能の使用は、経済的理由から長い間無視されてきた材料をリサイクルできることも意味します。これまで、分別ステーションは、経済的に実現可能な場合にのみ、廃棄物の流れの中で最も豊富にある高価値品目を追求してきました。しかし、より多様な材料を積極的に分別する機械学習システムを使えば、ほとんど、あるいはまったく費用をかけずに、より多様な材料のリサイクルを開始できるようになります。これは地球にとって素晴らしいことです。

当社のテクノロジーが 2020 年末にデンバーで初めてオンライン化されると、人工知能をベースにしたいくつかの二次リサイクル ステーションが稼働し始めました。これらのシステムは現在、材料が伝統的に選別されている場所で使用されており、不足している高価値の材料や新しい方法で選別できる低価値の材料を探し、それによって新しい市場を見つけています。

人工知能の助けを借りて、業界は埋め立て地に行き着くリサイクル可能な物の量を毎年徐々に減らしています。数十億トンのリサイクル可能な物は、数十億ドルの再生不可能な資源に相当します# # #ソース。

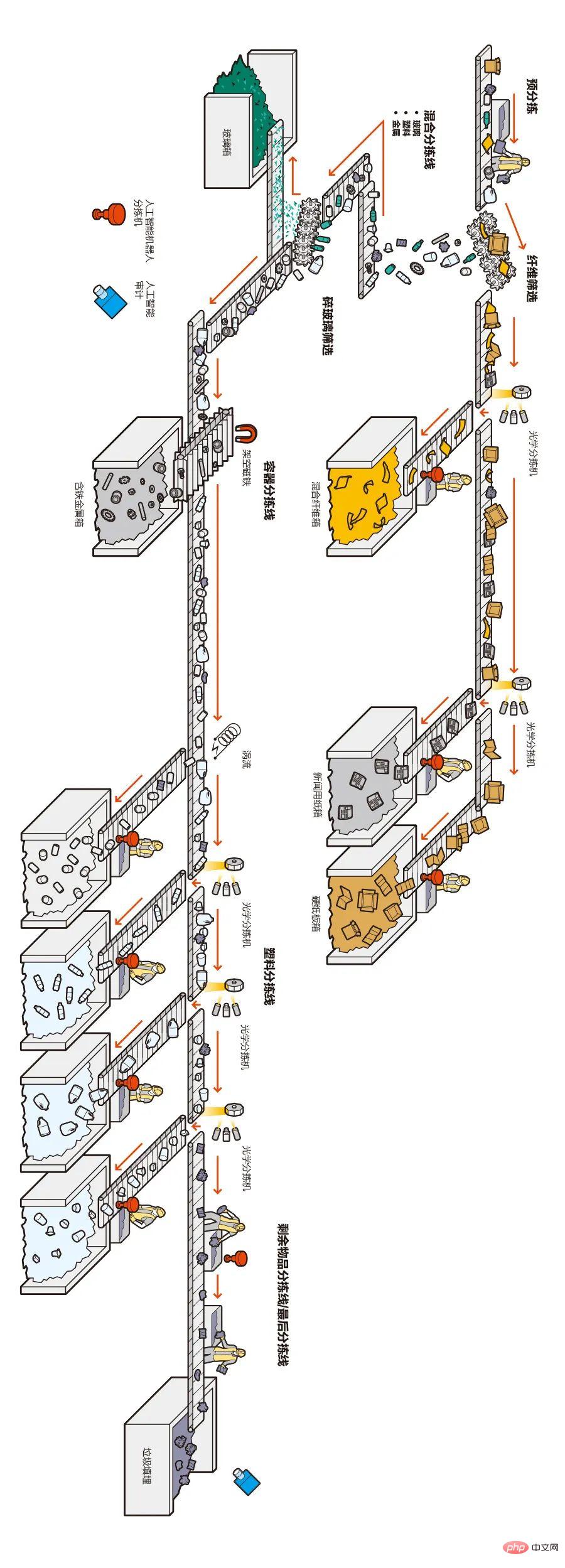

選別センターの内部現在のリサイクル ステーションでは、機械的選別、光学的ハイパースペクトル選別、および手動操作が使用されています。リサイクルトラックが青いゴミ箱を積んで出発した後に通常起こることは次のとおりです。 トラックは「ダンプサイト」と呼ばれるコンクリートの基礎の上に降ろされます。フロントエンドローダーは大量の材料をすくい上げ、通常は 1 時間あたり 30 ~ 60 トンの速度でコンベア ベルト上に投棄します。 最初の段階は、前の並べ替えです。作業員はまず、自転車、大きなプラスチックフィルム、プロパンタンク、自動車のトランスミッションなど、回収トラックに載せるべきではない大型の物品や問題のある物品を取り除くことから始めます。

光学式ハイパースペクトル イメージングや手動選別機を利用して、繊維 (事務用紙、ボール紙、雑誌などの主に平らな 2D 製品) を残りのプラスチックや金属から分離します。光学式選別機では、カメラがベルトコンベアに沿って転がる材料を見つめ、対象の材料で作られたアイテムを見つけて、一連の電子制御ソレノイドを作動させてアイテムを回収箱に移すようにメッセージを送信します。

非繊維素材は、高密度のカムを備えた機械システムを通過します。大きなアイテムは滑り落ちますが、小さなアイテム(考えて青いゴミ箱に捨てたリサイクル可能なフォークなど)は小さすぎて分別できないため、滑り落ちて埋め立て地に直行します。この機械はガラスも粉砕し、割れたガラスは底に落ちてふるいにかけられます。

次に、残りの物品は、頭上の磁石 (鉄金属でできた物品を収集する) と渦電流誘導機 (非鉄金属に衝撃を与えて別の収集エリアに移動させる) を通過します。

この時点では、プラスチックの大部分はまだそこにあります。複数のハイパースペクトル選別機を直列に接続すると、HDPE 洗剤ボトルやペットボトルなど、一度に 1 種類のプラスチックを選別できます。

最終的には、残りの品目 (トラックの積載量の 10% ~ 30%) が埋め立て地に捨てられることになります。

# 将来的には、人工知能によって駆動されるロボット仕分けシステムと人工知能検出システムがこの労働力に取って代わる可能性があります。プロセスのほとんどの段階で使用されます。図では、赤いアイコンは AI を活用したロボット システムが人間の代わりに使用できる場所を示し、青いアイコンは AI 監査システムが仕分け作業の最終チェックを実行できる場所を示しています。

以上がゴミ分別における人工知能の応用の詳細内容です。詳細については、PHP 中国語 Web サイトの他の関連記事を参照してください。