Maison >Tutoriel logiciel >application mobile >Que signifie la norme ? Recommander une brève discussion sur le travail de normalisation Lean.

Que signifie la norme ? Recommander une brève discussion sur le travail de normalisation Lean.

- PHPzavant

- 2024-02-06 18:22:14905parcourir

L'éditeur php Yuzai vous présente aujourd'hui « Travail standard ». Ce mot est couramment utilisé dans le domaine industriel et signifie travail standardisé. Le travail standardisé est un outil de production Lean conçu pour améliorer l’efficacité et la qualité en optimisant les processus de travail et les étapes opérationnelles. Cet article discutera brièvement de l'importance du travail de normalisation et des méthodes de mise en œuvre recommandées pour aider les lecteurs à mieux comprendre et appliquer ce concept.

Avec l'essor et le développement rapide de l'industrie manufacturière chinoise à la fin du siècle dernier, le travail standard dans tous les aspects des opérations de l'entreprise a reçu de plus en plus d'attention et est devenu une base très importante pour promouvoir la transformation Lean des entreprises.

1. Qu'est-ce que Standard Work ? Standard Work est un outil utilisé pour établir des processus de tâches enregistrables et reproductibles en fonction de la fréquence des besoins du client, afin que les ressources puissent être combinées au maximum. façon efficace. De la définition du travail standard Lean, nous pouvons voir que tout d'abord, toutes les tâches ou tous les processus de travail ne peuvent pas être standardisés. Le principe de l'établissement de la normalisation est qu'une certaine tâche ou un certain processus de travail doit être reproductible, c'est-à-dire être réalisé. un processus C'est exactement le même que le processus de fabrication de 10 000 unités. Ce n'est qu'en étant reproductible et reproductible qu'un travail standardisé peut être établi. En même temps, il doit être effectué en fonction de la fréquence des besoins du client. est un concept très important dans le système Lean - takt (Takt Time). Selon cette norme, le travail comporte déjà deux conditions nécessaires. Ensuite, créez la combinaison de ressources la plus efficace. Les ressources mentionnées ici incluent les personnes, les machines et les matériaux, de sorte que la combinaison la plus efficace de ces ressources puisse rendre les produits ou services de sortie plus efficaces, moins coûteux et de meilleure qualité.

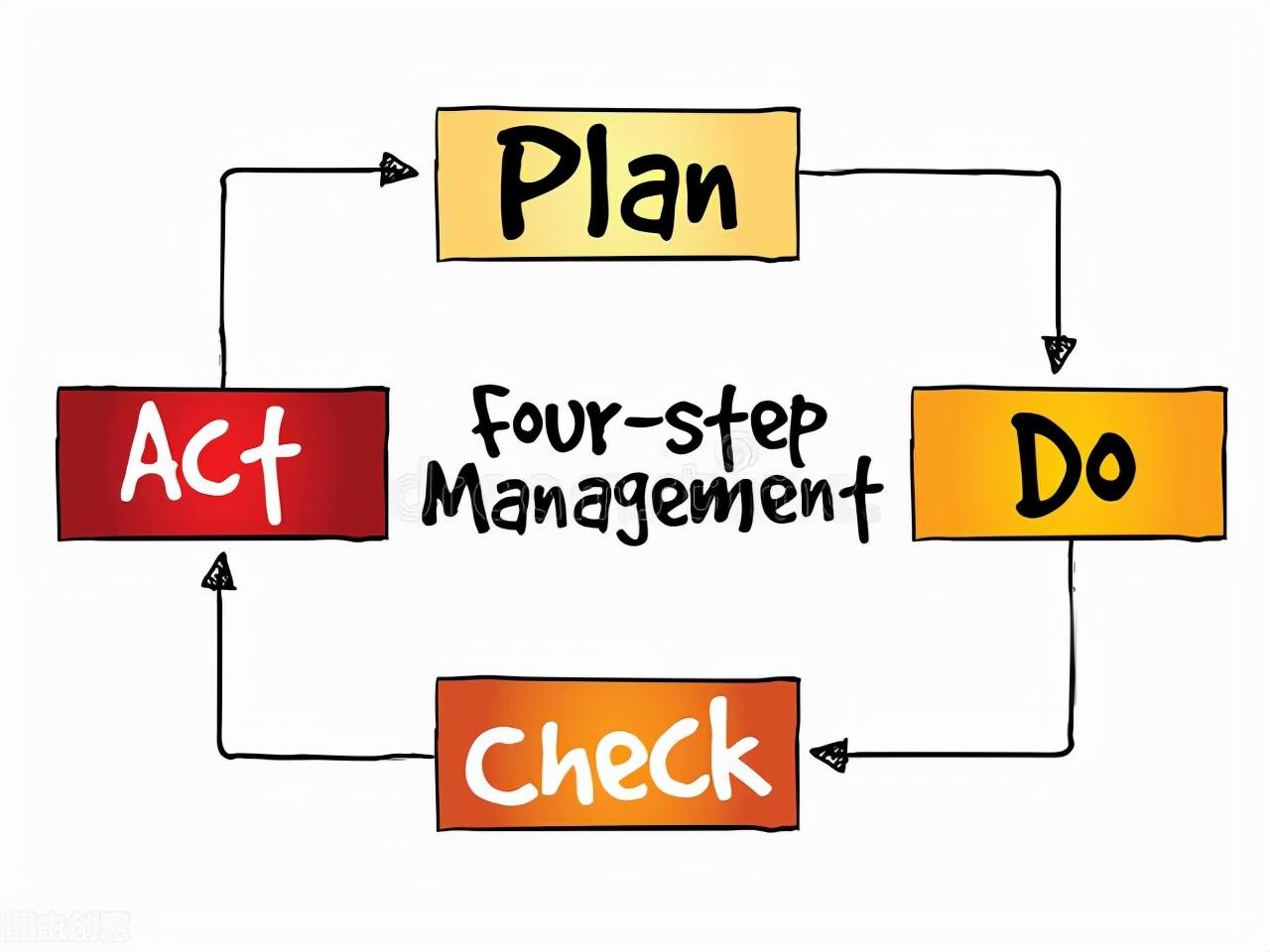

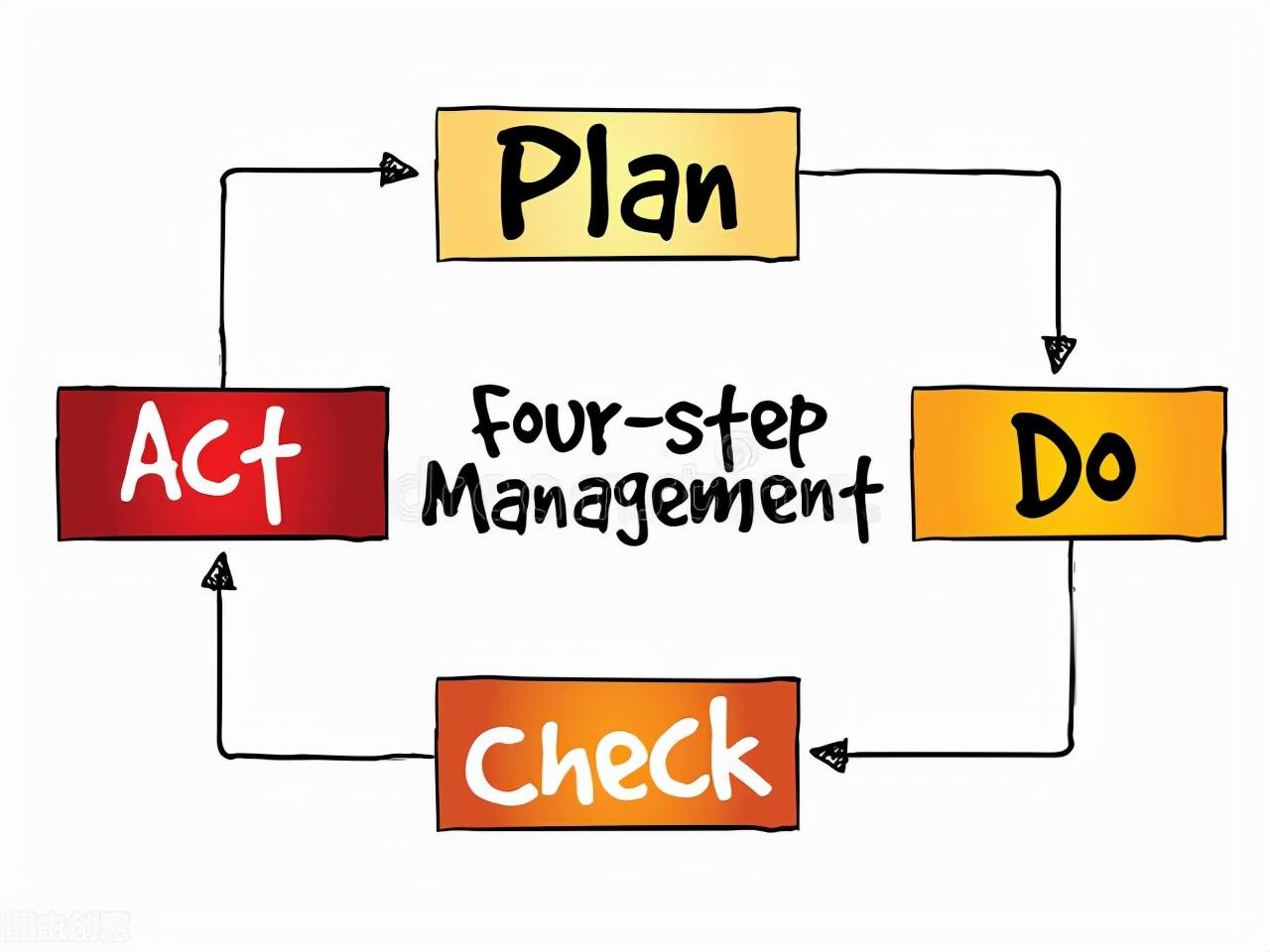

Dans un travail standardisé, nous éliminons continuellement les déchets dans le processus de travail. Grâce à une gestion autonome sur site, les responsables de terrain formulent des documents de travail et de sortie standardisés et forment les employés à leur mise en œuvre. La mise en œuvre est continuellement améliorée, de sorte que les opérations standardisées sont également constamment optimisées.

Les normes de travail et les normes de travail sont souvent facilement confondues. Les normes dites de travail sont diverses normes de processus stipulées pour un travail standardisé, telles que la température, le temps, la pression, etc. pendant le traitement, telles que le type d'outil, la forme, le matériau, la taille, les conditions de coupe, le fluide de coupe, etc. norme de processus. Afin de produire une qualité répondant aux exigences des spécifications, des conditions de fonctionnement de base sont utilisées comme normes de travail, connues sous le nom d'instructions opératoires standard (SOP).

Le but du travail de normalisation est de rendre le processus de production raisonnable, ordonné, contrôlable et efficace, et de réduire au minimum les déchets. Pour certaines entreprises ou départements qui n'ont pas pleinement promu la normalisation, seul le format de fichier des opérations standardisées est. utilisé dans la promotion. Le non-respect de véritables opérations standardisées, telles qu'un temps de mesure inexact, le manque d'unité de flux des processus, l'incapacité à éliminer les déchets, une amélioration et une maintenance médiocres et une mise à jour intempestive du contenu des fichiers, sont autant de phénomènes dans lesquels les opérations standardisées ne peuvent pas guider efficacement la production.

2. Le rôle et la responsabilité du travail de normalisation

1. La normalisation est la base de l'amélioration. Sans normalisation, l'amélioration ne peut pas être réalisée. Dans une production allégée, nous cherchons à éliminer continuellement les déchets dans le processus. Sans normalisation, le processus de production sera instable. L'efficacité, la qualité et les conditions de fonctionnement du personnel seront différentes entre aujourd'hui et hier. et l’amélioration est impossible. La normalisation est donc la base de l’amélioration. Par conséquent, Toyota TPS mentionne : « La première étape vers l’amélioration est la standardisation. Sans standardisation, il n’y aura pas d’amélioration. »

2. Le travail standardisé est la base de la gestion sur site. Par exemple, si le processus de travail sur un site n'est pas standardisé, les personnes dont la charge de travail n'est pas saturée peuvent s'ennuyer ou s'inquiéter d'être découvertes par leur superviseur et transférées de cette précieuse position inactive. Elles peuvent ralentir leur vitesse de travail et. peut prendre l'initiative de faire certaines choses supplémentaires, telles que le transport, le nettoyage, etc., ce qui masquera grandement les problèmes réels sur site et perturbera la compréhension du personnel technique/gestionnaire des conditions sur site, évitant ainsi les problèmes réels. d'être résolu. La bonne approche consiste donc à mettre résolument en œuvre des opérations standard afin que les problèmes puissent être révélés le plus rapidement possible et à inciter l'équipe de direction à allouer des ressources pour résoudre le problème.

3. Le travail standardisé peut stabiliser le processus opérationnel, réduire les variations de processus et réduire les fluctuations et les interférences. L'effet est particulièrement évident dans la formation des nouveaux employés. De manière générale, dans les entreprises de type européen et américain, le travail standard est effectué par des techniciens en tant que tiers en utilisant des méthodes IE pour mesurer le travail et le compléter en fonction des résultats. Chez Toyota, la caractéristique la plus importante du travail standardisé est qu'il est formulé par le personnel (de direction) sur place qui effectue le travail. Plus précisément, parce que le chef d'équipe comprend et connaît mieux que les autres les opérations de son propre processus, le contenu des opérations standardisées est principalement formulé par le chef d'équipe. On peut également dire que les opérations standard sont formulées par le terrain. chef d'équipe sur la base de la compréhension des objets réels sur le terrain.

Les opérations standards sont formulées par les responsables sur site, et il leur incombe également de maintenir et de mettre à jour les résultats des opérations standards. Dans le même temps, le travail standard n'est pas fixe. Lorsque diverses conditions sur site changent, le travail standard doit être mis à jour à temps.

3. Conditions préalables au travail de normalisation

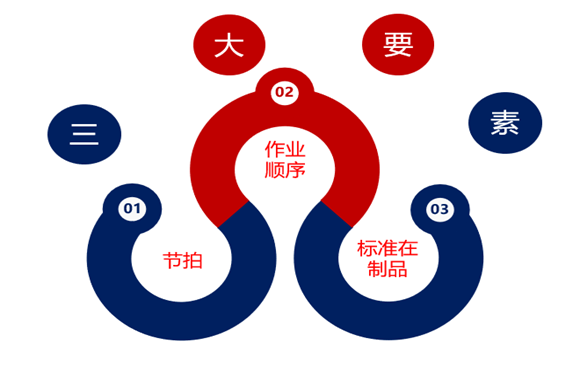

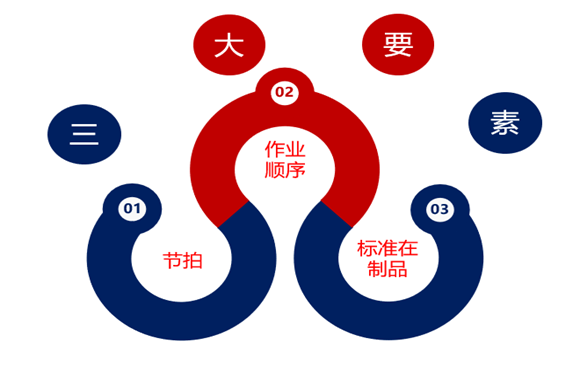

Pour mettre en œuvre le travail de normalisation, tout d'abord, le processus opérationnel lui-même doit atteindre un état stable, sinon même s'il est temporairement standardisé, l'effet réel ne sera pas bon. Le principe des opérations standard est la méthode de production unitaire, qui comprend des opérations multifonctionnelles et mobiles. Elle est centrée sur les personnes, élimine le gaspillage et se concentre uniquement sur le travail vraiment utile. La séquence d'opérations peut être répétée dans les mêmes conditions. L'heure, la configuration des outillages, etc. sont également conformes au modèle ci-dessus. Comme nous le verrons ci-dessous, les opérations standardisées mentionnées par Toyota ne ressemblent pas aux opérations standardisées de notre entreprise : il y a des étapes d'opération, du temps, des matériaux entrants et des précautions d'opération. Elles sont basées sur l'unitisation, les opérations multifonctionnelles et la production en flux. . Si vous ne comprenez pas la logique, vous ne pourrez pas comprendre le cœur des opérations standardisées mentionnées ci-dessous : les trois éléments majeurs.4. Les trois éléments majeurs du travail de normalisation

Les trois éléments majeurs du travail de normalisation

Le temps takt fait référence à la vitesse takt d'un processus de production qui peut répondre aux besoins du client. Séquence d'opérations, séquence d'opérations fait référence au processus de changement de l'ordre des matières premières aux produits finis lorsque l'opérateur traite le produit. Il comprend le transfert du produit, le traitement sur l'équipement, le téléchargement et le téléchargement, etc. C'est l'ordre des opérations qui suit. l'écoulement du temps, et non la séquence d'écoulement du produit. WIP standard des travaux en cours (également appelé quantité de stockage standard), afin d'effectuer les opérations en douceur, les produits semi-finis nécessaires au processus, y compris les produits installés sur la machine, cette quantité change avec différentes méthodes de configuration des équipements et différents méthodes de séquence d’opérations Il n’y a aucun travail en cours nulle part.D'accord, c'est tout pour aujourd'hui. J'espère que cet article pourra vous aider. Après avoir lu attentivement l'article « Brève discussion recommandée sur le travail de normalisation Lean », que signifie standard ? Si vous sentez que vous avez gagné quelque chose, alors s'il vous plaît ? donnez-moi un coup de pouce.

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!

Articles Liés

Voir plus- Comment permettre à plusieurs utilisateurs d'utiliser l'abonnement Youku ? Explication détaillée sur la façon d'utiliser plusieurs membres de Youku!

- Comment lier une carte bancaire et vérifier le solde à l'aide du guide d'utilisation du téléphone mobile WeChat

- Partagez comment exporter l'accompagnement de karaoké national et apprenez à extraire l'accompagnement de chanson

- Un guide simple pour transférer par lots des photos d'un iPhone vers un ordinateur

- Partagez la méthode de connexion des membres iQiyi : comment permettre aux autres de scanner le code pour se connecter, afin que deux personnes puissent partager un compte VIP