Maison >Périphériques technologiques >IA >Analyse approfondie de la technologie des châssis à commande filaire pour les voitures connectées intelligentes

Analyse approfondie de la technologie des châssis à commande filaire pour les voitures connectées intelligentes

- WBOYavant

- 2023-05-02 11:28:063139parcourir

01 Cognition de la technologie de contrôle par fil

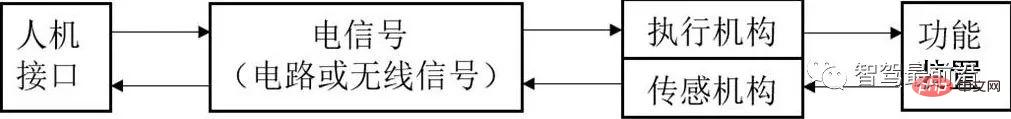

La technologie de contrôle par fil (X by Wire) convertit les actions de fonctionnement du conducteur en signaux électriques via des capteurs pour obtenir le contrôle de la transmission, remplaçant les systèmes mécaniques ou hydrauliques traditionnels, et est contrôlé par l'électricité. Le signal contrôle directement l'actionneur pour atteindre l'objectif de contrôle. Le principe de base est illustré à la figure 1.

Cette technologie trouve son origine dans l'avion Fly by Wire lancé par la National Aeronautics and Space Administration (NASA) en 1972.

Parmi eux, « X » est comme le nombre inconnu dans une équation mathématique, représentant divers composants et opérations associées dans la voiture qui sont traditionnellement contrôlés mécaniquement ou hydrauliquement.

Figure 1 Schéma schématique de base de la technologie de commande par fil

Étant donné que le système de commande par fil annule les connexions pneumatiques, hydrauliques et mécaniques traditionnelles, elles sont remplacées par des capteurs, des unités de commande et des actionneurs électromagnétiques , il présente donc les avantages de la sécurité, d'une réponse rapide, de faibles coûts de maintenance et d'une installation et de tests simples et rapides.

La technologie intelligente de commande filaire en réseau comprend principalement la technologie de direction commandée par fil, la technologie de freinage commandée par fil, la technologie d'entraînement commandée par fil, la technologie de changement de vitesse commandée par fil et la technologie de suspension commandée par fil, etc.

02 Sensibilisation au système de direction par fil

Introduction au système de direction par fil

Le système de direction par fil (SBW) est un véhicule intelligent en réseau qui réalise le suivi de trajectoire et l'évitement d'obstacles. Il fournit un bonne base matérielle pour les voitures connectées intelligentes afin de réaliser une direction autonome, et ses performances affectent directement la sécurité active et l'expérience de conduite.

Le système de direction électrique annule le dispositif de direction mécanique traditionnel. Il n'y a pas de connexion mécanique entre le volant et le volant, ce qui peut réduire le poids de la carrosserie du véhicule, éliminer l'impact de la route et présente les avantages. de réduire le bruit et d’isoler les vibrations.

La recherche sur les systèmes de direction électrique a commencé relativement tôt à l'étranger.

Des constructeurs automobiles et fabricants de pièces automobiles célèbres, tels que la société américaine Delphi, la société TRW, la société japonaise Mitsubishi, la société ZF, la société BMW, etc. développent tous leurs propres systèmes SBW les uns après les autres.

La société TRW a été la première à proposer d'utiliser des signaux de commande pour remplacer la liaison mécanique entre le volant et le volant.

Cependant, grâce à la technologie de contrôle électronique, ce n'est que dans les années 1990 que la technologie de direction électrique a fait des progrès significatifs.

Le « Q50 » d'Infiniti est devenu le premier modèle produit en série à appliquer la technologie de direction électrique.

En 2017, Nexteer a développé un système de direction électrique composé d'un « système de direction silencieux » et d'un « système de direction à la demande ». Il peut rester stationnaire et se rétracter sur le combiné d'instruments pour offrir plus d'espace intérieur.

La recherche sur les voitures à commande filaire par les entreprises nationales a commencé relativement tard, et il existe un grand écart avec les pays étrangers. La recherche sur les systèmes à commande filaire dans diverses universités est principalement basée sur la théorie.

En 2004, l'Université de Tongji a présenté le micro-véhicule électrique à quatre roues motrices indépendantes « Chunhui No. 3 » équipé d'un système de direction électrique à la Foire industrielle internationale de Shanghai, comme le montre la figure 2.

Figure 2 Véhicule électrique à direction électrique Chunxi n°3

Structure du système de direction électrique

Le système de direction électrique est principalement composé d'un module de volant, d'un module d'exécution de direction et Il se compose de trois parties principales de l'ECU et de modules auxiliaires tels que le système de sécurité automatique et le système d'alimentation électrique, comme le montre la figure 3.

Figure 3 Schéma structurel du système de direction par fil

Le module de volant comprend le volant, le capteur d'angle du volant et le moteur couple.

Sa fonction principale est de convertir l'intention de direction du conducteur en mesurant l'angle du volant en un signal numérique et de le transmettre au contrôleur principal en même temps, il accepte le signal de couple envoyé par l'ECU pour générer la direction ; couple de recul des roues pour fournir au conducteur le signal de détection de route correspondant.

Le module d'exécution de direction comprend un capteur d'angle de braquage, un moteur d'exécution de direction, un contrôleur de moteur de direction et un composant de direction de roue avant. Sa fonction principale est d'accepter les commandes de l'ECU, de contrôler le moteur de direction pour obtenir l'avant requis. angle de roue et compléter l'intention de direction du conducteur.

ECU analyse et traite les signaux collectés, détermine l'état de mouvement de la voiture, envoie des commandes au moteur de couple et au moteur d'exécution de direction, et contrôle le travail des deux moteurs. Le moteur d'exécution de direction complète le contrôle du véhicule. angle de cap, et le moteur couple simule produit un couple de centrage du volant pour garantir l'expérience de conduite du conducteur.

Le système électrique est responsable de l'alimentation électrique des contrôleurs, des moteurs exécutifs et d'autres moteurs de véhicules afin de garantir que le réseau électrique fonctionne de manière stable sous de lourdes charges.

Le système de sécurité automatique assure une sécurité redondante en cas de panne du système de direction à commande filaire.

Il comprend une série d'algorithmes de surveillance et de mise en œuvre pour gérer différentes formes et niveaux de défauts en conséquence, afin de maximiser la conduite normale de la voiture.

Lorsqu'un défaut est détecté dans des composants clés tels que l'ECU et le moteur de l'actionneur de direction, l'ECU de gestion des défauts fonctionne automatiquement. Premièrement, il émet une commande pour désactiver complètement l'ECU et le moteur de l'actionneur de direction. Deuxièmement, il s'agit d'une urgence. Démarre le moteur de l'actionneur de défaut pour assurer la sécurité du contrôle du véhicule.

Système de direction par fil Infiniti Q50

Le volant et l'actionneur de direction sont connectés ensemble via la colonne de direction traditionnelle. La forme de base est la même que celle des véhicules à carburant ordinaire, mais le. colonne de direction et Les actionneurs de direction sont reliés par un embrayage multidisque à commande électronique.

Comme le montre la figure 4 ci-dessous.

Figure 4 Système de direction par fil Infiniti Q50

Pendant la conduite normale, l'embrayage multidisque est déconnecté Bien que la colonne de direction existe toujours, elle n'entraîne pas directement le. effet roues avant.

Seulement dans la situation d'urgence où le mécanisme de direction par fil tombe en panne, l'embrayage multidisque est automatiquement connecté et la connexion rigide entre le volant, la colonne de direction et le mécanisme de direction (mécanisme à crémaillère et pignon) réalise la direction. fonctionnement et assure la sécurité de conduite.

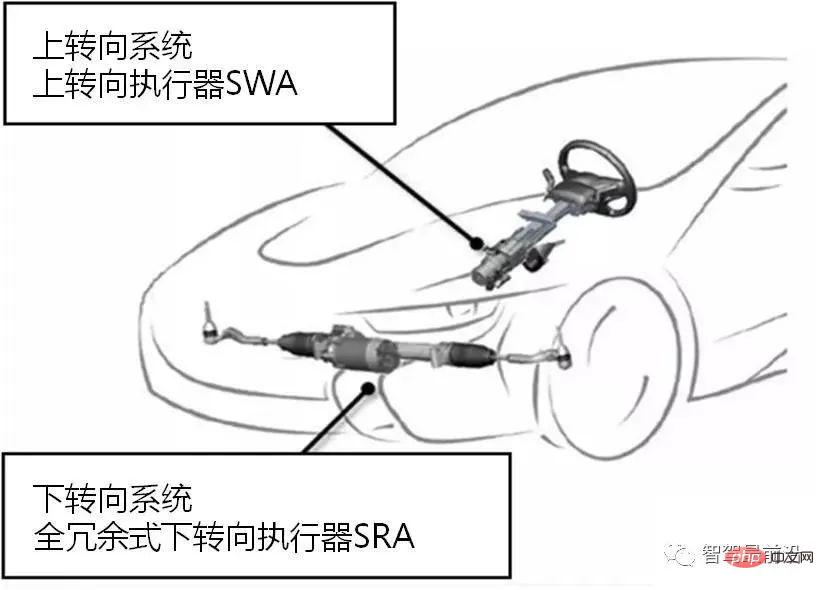

Le système de direction électrique de Bosch

Le système Bosch est très différent du système de direction électrique de l'Infiniti Q50. Le système de direction électrique développé par Bosch est complètement différent. élimine la direction La colonne est composée d'un système de direction supérieur composé d'un actionneur de direction supérieur SWA et d'un système de direction inférieur composé d'un actionneur de direction inférieur entièrement redondant SRA, et il n'y a pas de connexion rigide entre le système de direction supérieur et le système de direction inférieur. Comme le montre la figure 5 ci-dessous.

Figure 5 Système de direction électrique de Bosch

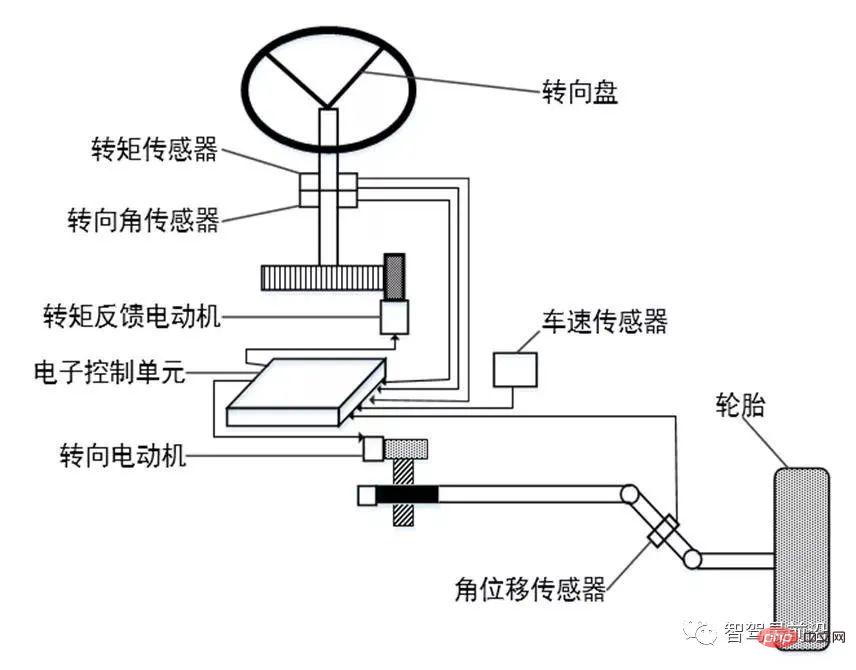

Principe de fonctionnement du système de direction électrique

Figure 6 Schéma du principe de fonctionnement du système de direction électrique

Comme le montre la figure 6, le principe de fonctionnement du système de direction électrique est le suivant : lorsque le volant tourne , le capteur de couple du volant et la direction. Le capteur d'angle convertit le couple du conducteur mesuré et l'angle du volant en signaux électriques et les transmet à l'unité de commande électronique ECU. L'ECU contrôle le moteur de retour de couple en fonction des signaux du capteur de vitesse du véhicule et. le capteur de déplacement angulaire installé sur le mécanisme de transmission de direction. Le sens de rotation est généré et le couple de rétroaction est généré sur la base de la simulation de force de direction. En même temps, le sens de rotation, l'amplitude du couple et l'angle de rotation du moteur de direction sont contrôlés. , et la position de direction du volant est contrôlée par le dispositif de direction mécanique, de sorte que la voiture puisse suivre la trajectoire attendue par le conducteur.

Résumé de l'apprentissage

1. Le système de direction par fil annule certains dispositifs de direction mécaniques traditionnels. Il n'y a pas de connexion mécanique entre le volant et le volant, ce qui peut réduire le poids de la voiture. carrosserie et élimine l'impact de la route. Il présente des avantages tels que la réduction du bruit et l'isolation des chocs.

2. Le système de direction par fil est principalement composé de trois parties principales : le module de volant, le module d'exécution de direction et l'ECU, ainsi que des modules auxiliaires tels qu'un système de sécurité automatique et une alimentation électrique.

03 Cognition du système de conduite par fil

Introduction au système de conduite par fil

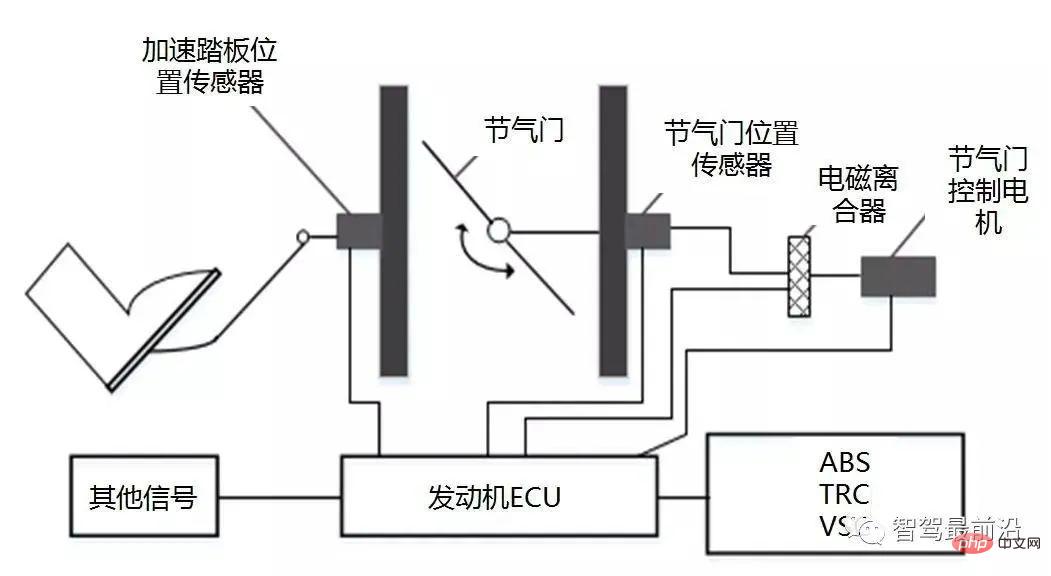

Drive By Wire (DBW) est une technologie clé nécessaire à la réalisation de voitures connectées intelligentes. une bonne base matérielle pour la conduite autonome, également connue sous le nom d'accélérateur par fil ou d'accélérateur à commande électronique (Throttle by Wire).

Le moteur utilise un faisceau de câbles au lieu d'un câble ou d'un tirant, et un moteur d'entraînement est installé sur le côté du papillon des gaz pour entraîner le papillon des gaz afin de modifier l'ouverture en fonction de diverses informations de conduite de la voiture. , le mélange d'huile et de gaz entrant dans le cylindre est ajusté avec précision pour améliorer les conditions de combustion du moteur, ce qui améliore considérablement les conditions de combustion du moteur. Améliore la puissance et l'économie de la voiture.

De plus, le système drive-by-wire peut rendre la voiture plus pratique pour mettre en œuvre des fonctions telles que la croisière à vitesse fixe et la croisière adaptative.

Structure du système Drive-by-wire

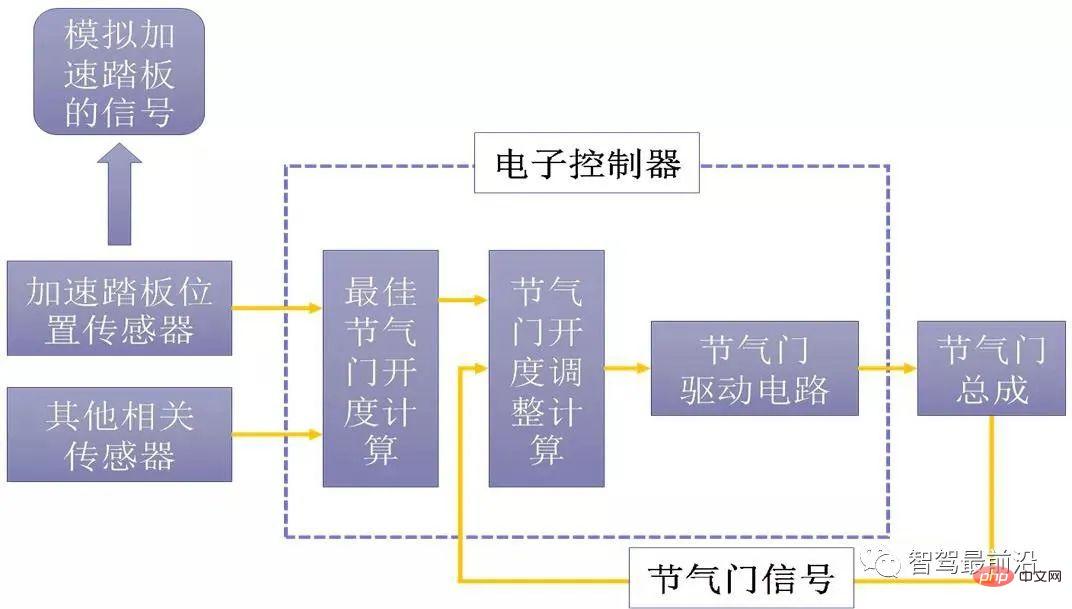

Le système d'accélérateur par fil est principalement composé d'une pédale d'accélérateur, d'un capteur de position de pédale d'accélérateur, d'un ECU, d'un bus de données, d'un servomoteur et d'une pédale d'accélérateur. actionneur.

Ce système élimine la structure mécanique entre la pédale d'accélérateur et le papillon des gaz, et détecte le déplacement absolu de la pédale d'accélérateur grâce au capteur de position de la pédale d'accélérateur.

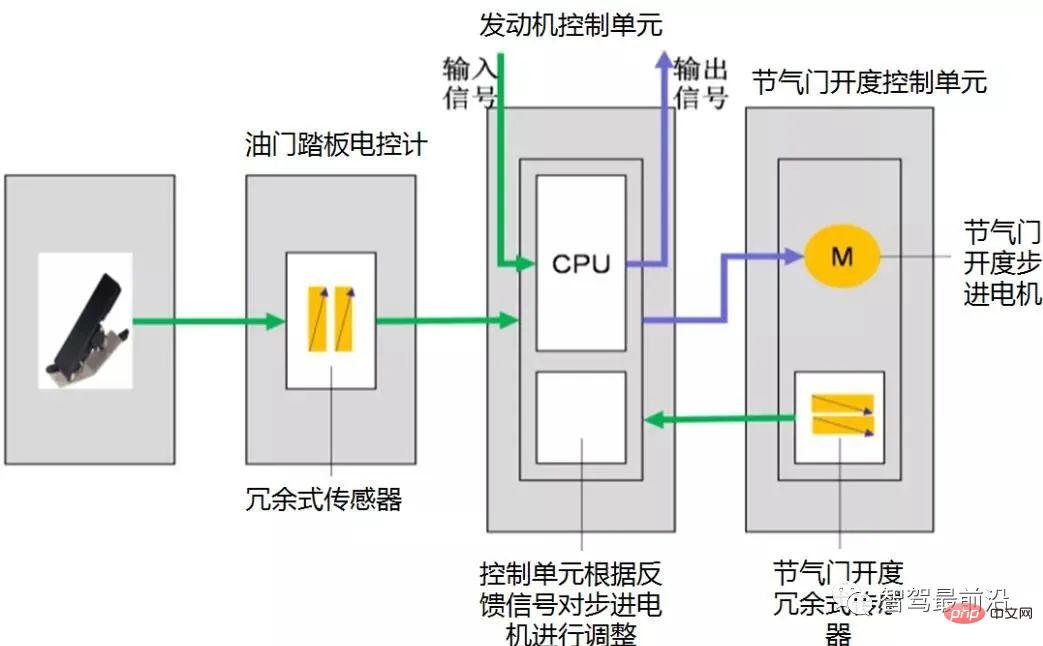

Une fois que l'ECU a calculé l'ouverture optimale du papillon, il émet des instructions pour piloter le moteur afin de contrôler le papillon afin de maintenir l'ouverture optimale. Comme le montre la figure 7 ci-dessous.

Figure 7 Schéma structurel du système drive-by-wire

Classification des systèmes drive-by-wire

À l'heure actuelle, il existe deux principaux types de Les voitures connectées intelligentes et les systèmes de commande filaires sont divisés en deux types : les voitures traditionnelles à commande filaire et les voitures électriques à commande filaire.

Système drive-by-wire pour voiture traditionnelle

Pour les voitures traditionnelles, le contrôle automatique de la pédale d'accélérateur est la clé pour réaliser le drive-by-wire, comme le montre la figure 8. Il existe principalement deux manières.

Figure 8 Schéma de contrôle du système drive-by-wire de voiture traditionnelle

Méthode 1 |

Ajoutez un ensemble d'actionneurs à la position de la pédale d'accélérateur pour simuler le conducteur appuyant sur la pédale d'accélérateur. Dans le même temps, un système de contrôle à rétroaction négative en boucle fermée doit être ajouté. L'entrée est le signal de vitesse cible du véhicule et la vitesse réelle du véhicule est utilisée comme rétroaction. Grâce au calcul du système de contrôle, les actions spécifiques de l'actionneur sont contrôlées (Figure 9) |

Méthode 2 |

prend en charge le signal de position de la pédale d'accélérateur de l'unité de commande des gaz , et il suffit d'ajouter un système de contrôle. Entrez le signal de vitesse cible du véhicule et utilisez la vitesse réelle du véhicule comme retour. Enfin, le système de contrôle calcule et transmet le signal de position de la pédale d'accélérateur à l'unité de commande de l'accélérateur. |

Figure 9 Schéma de la méthode de contrôle du système drive-by-wire de voiture traditionnelle

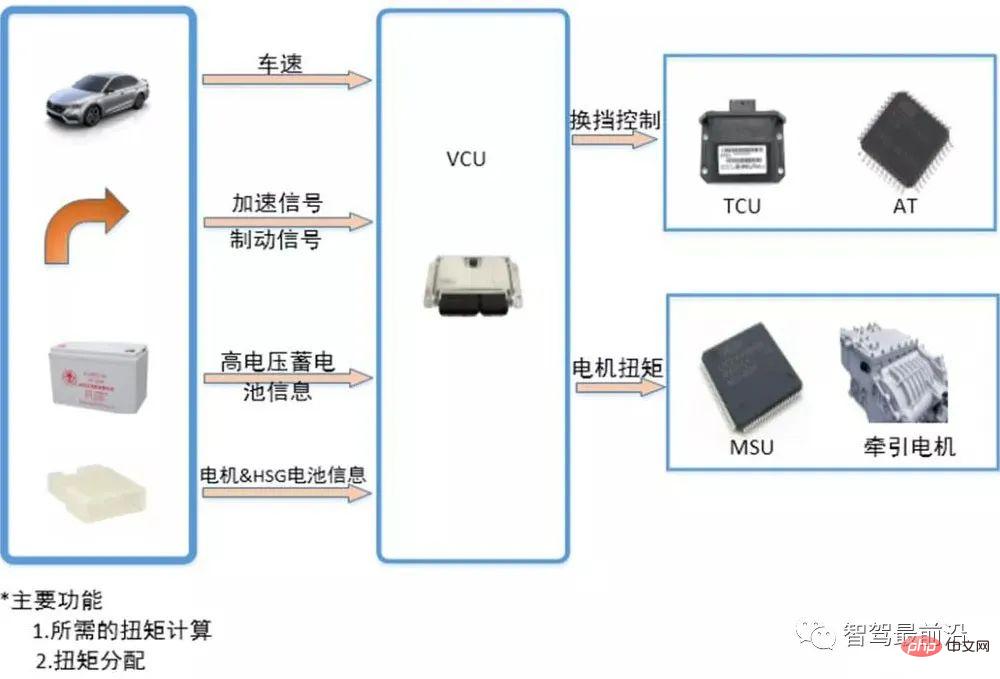

Système drive-by-wire de véhicule électrique

Comme le montre la figure 10 ci-dessous, en raison du véhicule électrique, la fonction principale de l'unité de commande du véhicule (VCU) est de calculer la demande de couple en recevant le signal de vitesse du véhicule, le signal d'accélération et le signal de déplacement de la pédale d'accélérateur, puis d'envoyer la commande de couple à la commande du moteur. Unité pour contrôler le couple du moteur, donc à travers l'ensemble de l'interface de contrôle de vitesse de l'unité de commande du véhicule VCU est utilisée pour réaliser un contrôle drive-by-wire.

Figure 10 Schéma de principe de contrôle du système drive-by-wire d'un véhicule électrique

Résumé de l'apprentissage

1. Le système Drive-by-wire est une clé nécessaire technologie pour la réalisation de voitures connectées intelligentes, qui fournit une bonne base matérielle pour que les véhicules connectés intelligents réalisent une conduite autonome, également connue sous le nom d'accélérateur à commande filaire ou d'accélérateur à commande électronique.

2. Le système drive-by-wire se compose principalement d'une pédale d'accélérateur, d'un capteur de position de pédale d'accélérateur, d'un ECU, d'un bus de données, d'un servomoteur et d'un actionneur de pédale d'accélérateur.

3. Selon le type de voiture, le système drive-by-wire est divisé en deux types : le drive-by-wire traditionnel et le drive-by-wire pour voiture électrique.

04 Cognition du système de freinage par fil

Introduction au système de freinage par fil

Le freinage par fil (BBW) est nécessaire pour la "couche d'exécution du contrôle" des voitures connectées intelligentes La technologie clé fournit une bonne base matérielle pour les véhicules intelligents connectés au réseau afin de réaliser un stationnement autonome, et constitue l'un des éléments clés pour parvenir à une conduite autonome avancée.

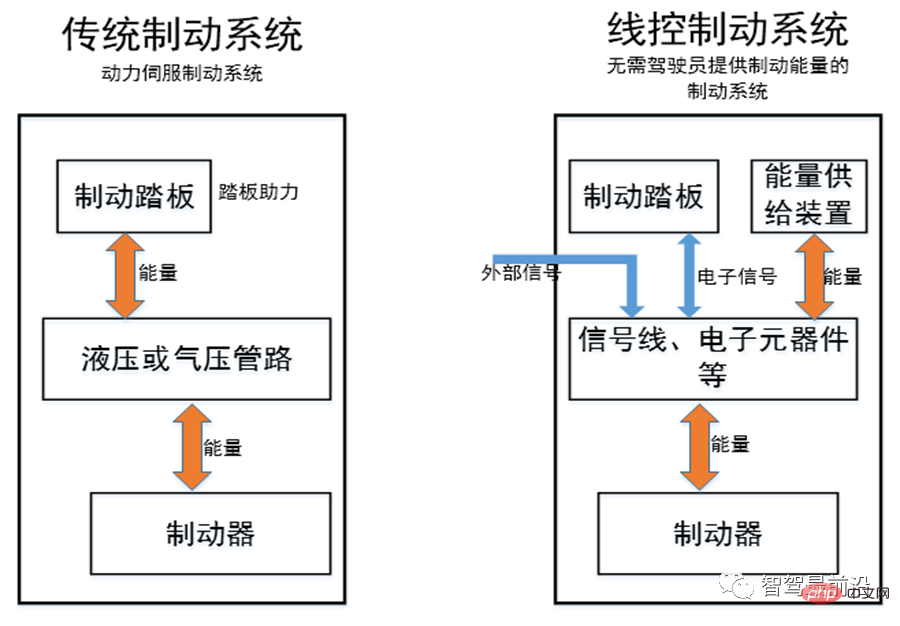

Il convertit le signal mécanique de la pédale de frein d'origine en un signal de commande électronique par modification. Il reçoit l'intention de freinage du conducteur via le capteur de position de la pédale d'accélérateur, génère un signal de commande électronique du frein et le transmet au système de commande et à l'actionneur. et simuler la sensation de pédalage selon un certain algorithme et la transmettre au conducteur.

La différence entre le système de freinage traditionnel et le système de freinage par fil est illustrée dans la figure 11. L'application de la technologie de freinage par fil dans les voitures de course de F1 est très mature, mais en raison de problèmes de coût et techniques, il n'a pas été utilisé dans les voitures particulières universelles.

Figure 11 La différence entre le système de freinage traditionnel et le système de freinage électrique

La première BMW M3 utilisait autrefois le système de freinage électrique.

Étant donné que le système de freinage par fil est contrôlé via l'ECU, la fiabilité, l'anti-interférence, la tolérance aux pannes de l'ECU et la nature en temps réel de la communication entre plusieurs systèmes de contrôle peuvent avoir un impact sur le contrôle des freins. et restreindre le système de contrôle électronique. Application et promotion de systèmes dynamiques.

Classification, composition et principe du système de freinage par fil

Figure 12 Classification de la technologie de commande de freinage par fil

hydraulique électronique système de freinage EHB

Système de freinage hydraulique électronique EHB, l'abréviation de Electronic Hydraulic Brake, est développé à partir du système de freinage hydraulique traditionnel.

Mais la différence avec la méthode de freinage traditionnelle est qu'EHB remplace certains des composants mécaniques d'origine par des composants électroniques et combine le système électronique et le système hydraulique. Il s'agit d'un système intégré électromécanique et hydraulique avancé, ainsi que de son unité de commande et de son exécution. la structure organisationnelle est centralisée.

Étant donné que le liquide de frein est utilisé comme moyen de transmission de la force de freinage, on l'appelle également système de freinage centralisé et humide.

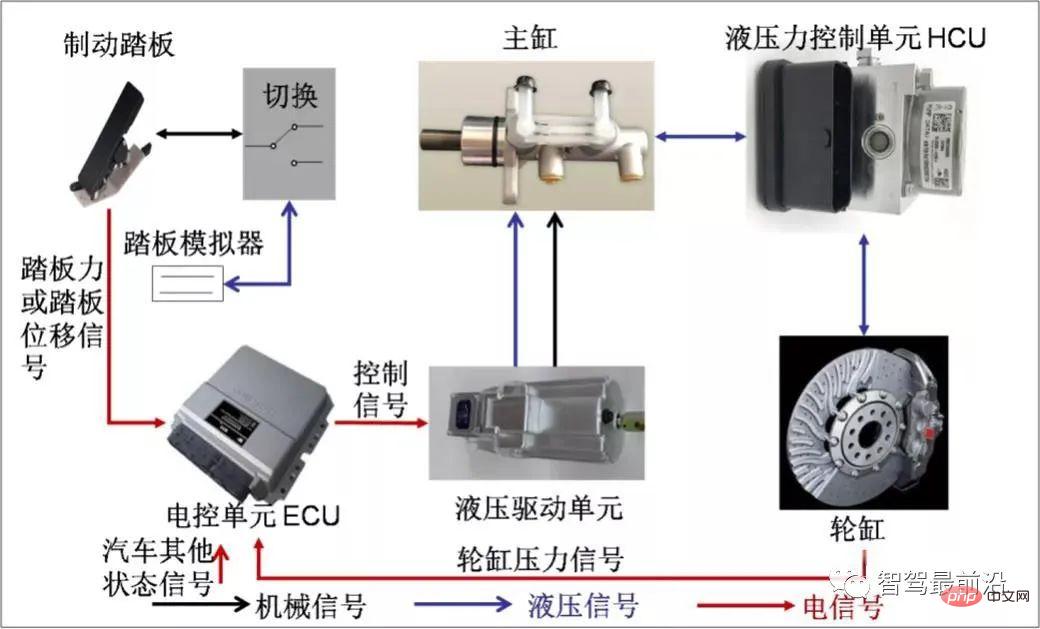

EHB est principalement composé d'une pédale électronique, d'une unité de commande électronique (ECU), d'un actionneur hydraulique et d'autres pièces.

La pédale électronique est composée d'une pédale de frein et d'un capteur de pédale (capteur de déplacement de pédale).

Le capteur de position de la pédale d'accélérateur est utilisé pour détecter la course de la pédale, puis convertit le signal de déplacement en un signal électrique et le transmet à l'ECU pour réaliser une régulation proportionnelle de la course de la pédale et de la force de freinage. Comme le montre la figure 13.

Figure 13 Schéma de la structure du système de freinage électrohydraulique (EHB)

Lorsque vous travaillez normalement, la connexion hydraulique entre la pédale de frein et le frein est déconnectée et la soupape de secours est fermée . L'ECU détermine l'intention de freinage du conducteur grâce aux signaux des capteurs et entraîne la pompe hydraulique à travers le moteur pour freiner. Lorsque le système électronique tombe en panne, la vanne de secours s'ouvre et l'EHB devient un système hydraulique conventionnel. Après que le signal d'entrée de la pédale de frein entraîne le liquide de frein dans le maître-cylindre de frein à s'écouler dans le cylindre de roue de frein connecté à chaque frein de roue via la valve de secours, entrant dans le mode de freinage du système hydraulique conventionnel pour assurer la sécurité nécessaire du freinage du véhicule.

EHB peut intégrer des modules fonctionnels tels que l'ABS (système de freinage antiblocage), l'ESP (système électronique de stabilité), le TCS (système de contrôle de traction) via un logiciel, ce qui peut améliorer encore la sécurité et le confort de conduite. Lorsque les freins pataugent dans l'eau, le système EHB peut restaurer la sécheresse des freins grâce à des actions de freinage appropriées et maintenir les performances de fonctionnement des freins.

Par rapport aux systèmes de freinage hydrauliques ou pneumatiques traditionnels, le système EHB augmente la sécurité du système de freinage, permettant au véhicule de freiner en cas de panne du système de freinage sur fil. Cependant, le système de secours contient toujours des canalisations de transmission de liquide de frein complexes, de sorte que l'EHB ne bénéficie pas pleinement des avantages d'un système de freinage électrique.

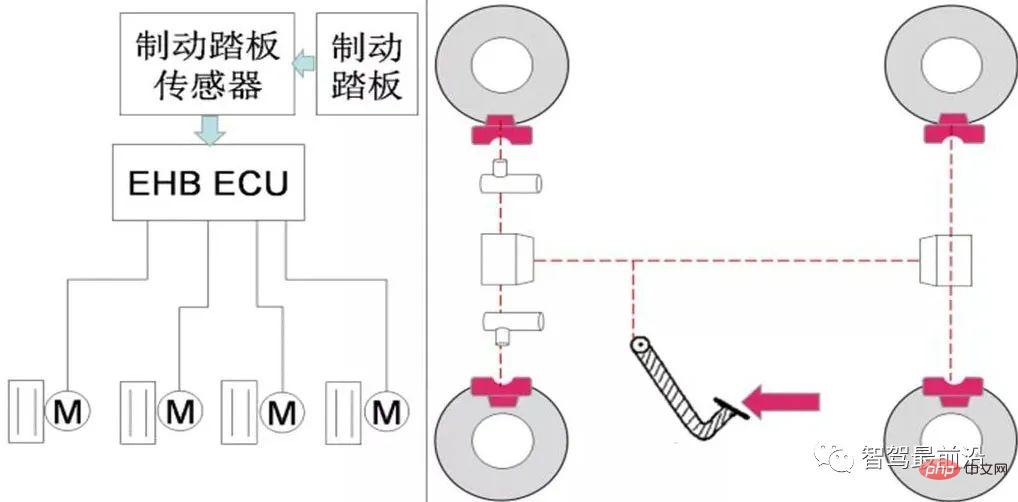

Système de freinage mécanique électronique EMB

Système de freinage mécanique électronique EMB (Electronic Mechanical Brake) est basé sur un nouveau concept de conception, abandonnant complètement le système de freinage traditionnel tels que le liquide hydraulique. et les canalisations hydrauliques sont entraînées par des moteurs pour générer une force de freinage. Chaque roue est équipée d'un frein électromécanique qui peut fonctionner de manière indépendante, également connu sous le nom de système de freinage à sec distribué. Le système EMB se compose principalement de freins électromécaniques, d'ECU et de capteurs, comme le montre la figure 14.

EMB a une structure extrêmement simple et compacte. La disposition, l'assemblage et l'entretien du système de freinage sont très pratiques. En même temps, en raison de la réduction de certaines pièces de freinage, le poids du système est considérablement réduit. L'avantage le plus important est qu'avec le freinage, l'élimination du liquide a grandement amélioré l'environnement d'utilisation, de travail et d'entretien du châssis automobile.

Figure 14 Schéma structurel de l'EMB

Lorsque l'EMB fonctionne, l'ECU de l'unité de commande de frein reçoit le signal de course de pédale de la pédale de frein, et l'ECU calcule la vitesse d'appui sur le Pédale de frein. Le signal est combiné avec d'autres signaux électriques tels que la vitesse et l'accélération du véhicule pour clarifier l'état de conduite de la voiture, analyser les besoins de freinage sur chaque roue, calculer le couple de freinage optimal de chaque roue, puis émettre le signal de commande correspondant. contrôler la force de freinage sur chaque roue respectivement. La taille actuelle et l'angle de rotation du moteur de travail dans le frein électromécanique convertissent la rotation du moteur en serrage du bloc d'étrier de frein grâce à la décélération et à l'augmentation du couple dans le frein électromécanique et à la conversion. du sens de déplacement, générant ainsi un couple de friction de freinage suffisant.

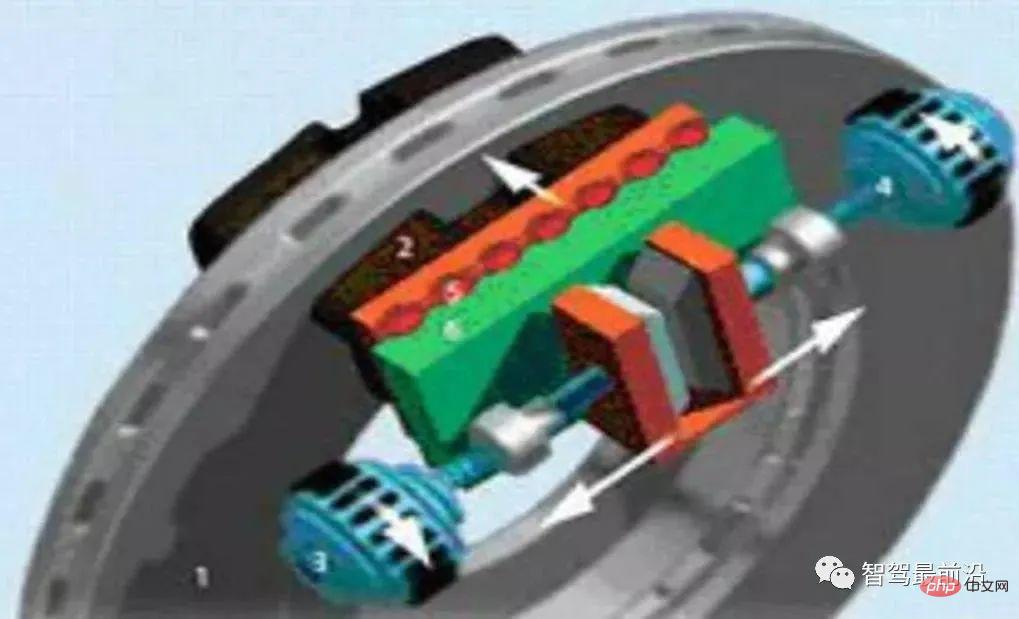

L'un des composants clés du système EMB est le frein électromécanique, qui modifie l'amplitude et la direction du courant de sortie à travers l'ECU pour modifier le couple et la direction de mouvement du moteur, convertissant ainsi la rotation de l'arbre moteur en freinage L'ouverture et la fermeture de l'étrier compensent la modification du jeu de freinage provoquée par l'usure du plateau de friction grâce au mécanisme ou algorithme de contrôle correspondant. Selon leurs caractéristiques structurelles et leurs principes de fonctionnement, les freins électromécaniques peuvent être divisés en deux catégories : les freins non auto-amplifiés et les freins auto-amplifiés.

Frein non auto-augmentation : Le moteur électrique génère une force de serrage sur le disque de frein grâce à un actionneur mécanique qui décélère et augmente le couple. le disque de frein et la pression et le coefficient de frottement entre les plaques de friction sont linéairement corrélés positivement en contrôlant l'angle de rotation de l'arbre du moteur d'entraînement, le couple de freinage peut être contrôlé, le système de contrôle est relativement simple et les performances de fonctionnement du frein. est stable, mais les besoins en puissance du moteur sont élevés, donc la taille est plus grande, comme le montre la figure 15.

Figure 15 Schéma de la structure du frein non auto-alimenté # 🎜🎜#

Frein auto-alimenté : Ajoutez une cale entre le disque de frein et le bloc d'étrier de frein. Lorsque le frein fonctionne, la friction du disque de frein. La force amène le bloc de cale à se coincer davantage dans le disque de frein et le bloc d'étrier de frein, augmentant ainsi la force de serrage, produisant ainsi un effet de force auto-augmentant et produisant des performances de freinage plus fortes. La puissance du moteur de ce système est faible, ainsi que le volume et le poids de l'appareil. Cependant, son efficacité de freinage dépend de l'état de fonctionnement de la cale. Par conséquent, la technologie et la précision de la cale sont très élevées. il est difficile à traiter et son freinage est stable. La sexualité est relativement pauvre et difficile à contrôler. Comme le montre la figure 16.

Figure 16 Schéma de la structure de freinage à auto-augmentation#🎜 🎜#

Par rapport à EHB, il n'y a pas de pièce d'entraînement hydraulique dans EMB, le système a une vitesse de réponse plus élevée, une meilleure stabilité de travail et une meilleure fiabilité, mais en raison de l'ensemble adoption Dans la méthode à commande filaire, il n'y a pas de système de freinage de secours, le système a donc des exigences de fiabilité de fonctionnement et de tolérance aux pannes plus élevées. De plus, l'utilisation de signaux électriques pour contrôler le moteur d'entraînement réduit le temps de réponse du système de freinage. Dans le même temps, le partage des signaux des capteurs et l'intégration du système de freinage et d'autres fonctions du module facilitent un contrôle complet et complet de tous. Conditions de conduite de la voiture, amélioration de la sécurité de conduite de la voiture.

Caractéristiques du système de freinage électrique

1 ) En raison de l'utilisation par EHB de la pression hydraulique comme source d'énergie de contrôle, la génération et le contrôle électronique de la pression hydraulique sont relativement difficiles, et il n'est pas facile de l'intégrer à d'autres systèmes de contrôle électronique. De plus, la complexité du système hydraulique est préjudiciable au. légèreté du système ;#🎜 🎜#2) Les avantages en matière de sécurité de la technologie EMB sont extrêmement importants. La réponse au freinage est rapide. Il n'y a pas de mécanisme de transmission de pression hydraulique ou pneumatique compliqué. Le signal électrique est directement converti en action de freinage, ce qui peut améliorer considérablement la vitesse de réponse. Le temps de réaction est inférieur à 100 ms, raccourcissant considérablement la distance de freinage, améliorant ainsi la sécurité ; 🎜#3) Le système de freinage par fil n'a pas de vibration de rebond en mode ABS. Élimine le silence

4) Le système de freinage par fil facilite l'intégration. de fonctions supplémentaires telles que le stationnement électronique, le freinage antiblocage et la répartition de la force de freinage

5) L'environnement de travail est rude, en particulier la température élevée à grande vitesse ; freinage. La température des plaquettes de frein atteint plusieurs centaines de degrés et les vibrations sont élevées, ce qui restreint la conception des composants EMB existants.

Résumé de l'apprentissage

1 Le BBW freine par-. Le système filaire est l'abréviation de Brake by Wire remplace le signal de la pédale de frein mécanique d'origine par le signal électrique du capteur de position de la pédale d'accélérateur pour accepter l'intention de freinage du conducteur, générer un signal de freinage électrique et le transmettre au système de commande et à l'actionneur selon. un certain L'algorithme simule la sensation de pédalage et la renvoie au conducteur. 2 Selon différents principes de fonctionnement, la technologie de commande de freinage électrique est divisée en deux types : le système de freinage électrohydraulique (EHB) et le freinage électromécanique. système (EMB) .

3. EHB, l'abréviation de Electronic Hydraulic Brake, est développé à partir du système de freinage hydraulique traditionnel, mais il est très différent du contrôle des méthodes de freinage traditionnelles. EHB remplace une partie de la machine d'origine par des composants électroniques, qui combinent l'électronique. systèmes et systèmes hydrauliques, est un système intégré électromécanique et hydraulique avancé, et ses unités de commande et actionneurs sont disposés de manière relativement centralisée.

En raison de l'utilisation du liquide de frein comme moyen de transmission de la force de freinage, on l'appelle également système de freinage centralisé et humide.

4. EMB, l'abréviation de Electronic Mechanical Brake, est basé sur un tout nouveau concept de conception qui abandonne complètement le liquide de frein et les canalisations hydrauliques du système de freinage traditionnel. La force de freinage est générée par le moteur, et chacun. frein Un frein électromécanique est installé sur la roue et peut fonctionner de manière indépendante, également appelé système de freinage distribué à sec.

05 Connaissance du système Shift By Wire

Introduction au système Shift By Wire

Shift By Wire (SBW) est une combinaison d'engrenages et de transmissions existants. La structure de connexion mécanique entre les deux est complètement Grâce au système électronique qui contrôle l'action de la transmission grâce à une exécution électrique, le système de changement de vitesse par fil remplace le mode de fonctionnement traditionnel des vitesses et contrôle électroniquement le changement de vitesse du véhicule grâce à de nouvelles pièces interactives telles que des boutons et des boutons, offrant ainsi une fonctionnalité intelligente. bonne base matérielle pour le contrôle de la vitesse, également connu sous le nom de changement de vitesse électronique.

Le changement de vitesse par fil élimine le câble ou la tige de poussée reliant le mécanisme de commande de changement de vitesse traditionnel et la boîte de vitesses. Il n'y a pas de connexion mécanique directe entre le levier de vitesses et la boîte de vitesses, ce qui peut simplifier une partie de la structure du système et faciliter le fonctionnement. conception de la boîte de vitesses. La position du levier de vitesses et l'interface de commande (montée par exemple sur le tableau de bord) rendent les opérations de changement de vitesse plus légères et plus faciles.

BMW Motor Company a été la première à introduire un système de changement de vitesse par fil pour correspondre à sa transmission à double embrayage à sept vitesses MDKG, rendant le changement de vitesse simple et facile, et il ne sera pas coincé dans le parking P problème de vitesse, est largement utilisé dans toute la série de modèles du groupe BMW, et sa forme de levier de vitesses est illustrée à la figure 17.

Figure 17 Levier de vitesses du système de changement de vitesse BMW

Le système de changement de vitesse se compose principalement d'un mécanisme de commande de changement de vitesse, d'un ECU de changement de vitesse, d'un module d'exécution de changement de vitesse, et contrôle de stationnement. Il est composé d'un ECU et d'un indicateur de vitesse.

Système de changement de vitesse par fil du modèle hybride Toyota

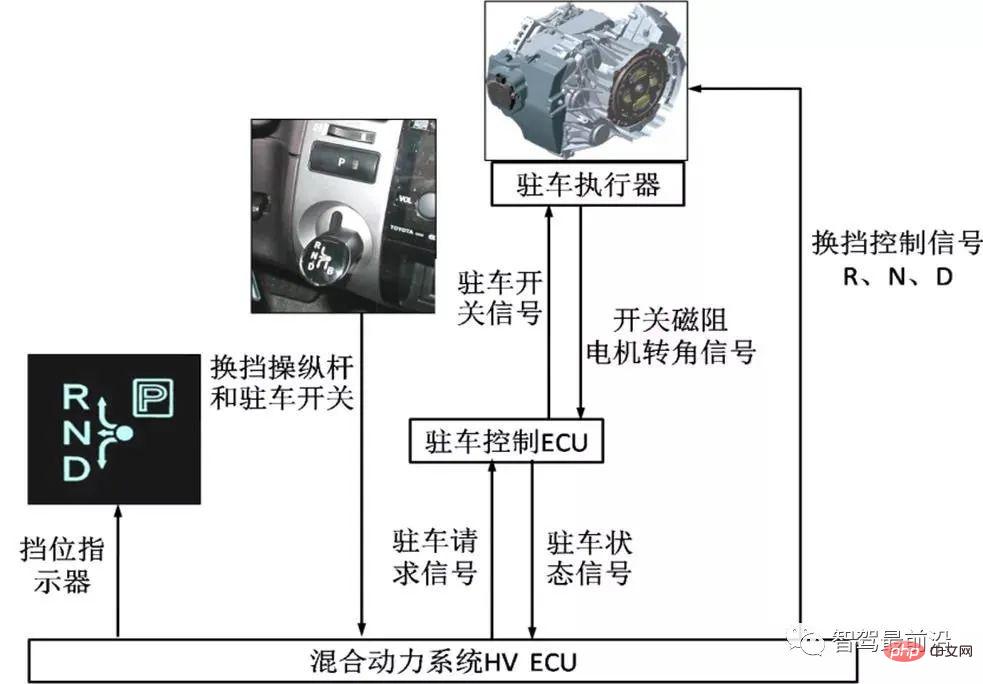

La figure 18 montre le schéma de structure du système de changement de vitesse par fil du modèle hybride Toyota, qui comprend le levier de vitesses, le commutateur de stationnement, l'hybride. Le système se compose d'un ECU HV, d'un ECU de contrôle de stationnement, d'un actionneur de stationnement et d'un indicateur de vitesse.

Figure 18 Schéma structurel du système de changement de vitesse électrique des modèles hybrides Toyota

L'interaction homme-machine est réalisée via le levier de vitesses et le commutateur de stationnement.

Lors de la conduite normale du véhicule, trois rapports interviennent : R, N et D. L'action du conducteur sur le levier de vitesses est convertie en un signal électrique d'exécution et transmis au calculateur HV du système hybride après calcul par le calculateur. HV ECU, il est émis vers la transmission. Le signal de vitesse correspondant termine le changement de vitesse de conduite du véhicule, et le voyant de signal de vitesse correspondant de l'indicateur de vitesse sur le tableau de bord s'allume.

Lorsque le conducteur actionne le commutateur de stationnement, l'ECU HV du système hybride calcule et transmet le signal électrique d'exécution collecté à l'ECU de commande de stationnement. L'ECU de commande de stationnement collecte à tout moment le moteur de l'actionneur de stationnement via le capteur de réluctance. le signal d'angle est utilisé pour déterminer si le véhicule est dans un état stationnaire. Si l'angle de rotation du moteur de l'actionneur de stationnement est de 0, l'action de stationnement sera effectuée et le voyant de stationnement sur le tableau de bord s'allumera sinon, la commande de stationnement ; L'ECU détecte que le signal d'angle de rotation du moteur n'est pas 0 et l'action de stationnement sera effectuée. La commande sera rejetée vers l'ECU HV du système hybride et l'action de stationnement du véhicule ne pourra pas être terminée.

La logique d'exécution est la suivante :

Levier de changement de vitesse → ECU hybride → Actionneur de stationnement (trois vitesses R, N, D) → Indicateur de rapport

#🎜🎜 #Interrupteur de stationnement → ECU hybride → ECU de stationnement → Actionneur de stationnement (engrenage P) → Indicateur de stationnement P

Dans ce système, changer Le fonctionnement de la vitesse est un état instantané et le conducteur peut actionner le changement de vitesse facilement et confortablement.

Une fois que le conducteur a relâché le levier de vitesses, le levier de vitesses revient immédiatement à la position initiale.

Par conséquent, lorsque le conducteur actionne le levier de vitesses pour passer à une certaine vitesse cible, il n'est pas nécessaire de prendre en compte l'état actuel de la vitesse et le changement de vitesse est terminé. pendant le fonctionnement du véhicule. Enfin, l'indicateur de rapport affichera avec précision le rapport actuel, informant le conducteur que l'opération de changement de vitesse est terminée. Puisqu'un système de commande électronique est utilisé pour contrôler l'opération de changement de vitesse de la transmission, chaque composant travaille ensemble pour réaliser le changement de vitesse, ce qui peut prévenir efficacement les erreurs humaines et améliorer la sécurité. Si l'ECU de changement de vitesse détecte un fonctionnement incorrect, il contrôlera la position du rapport dans une plage de sécurité et émettra un avertissement au conducteur.

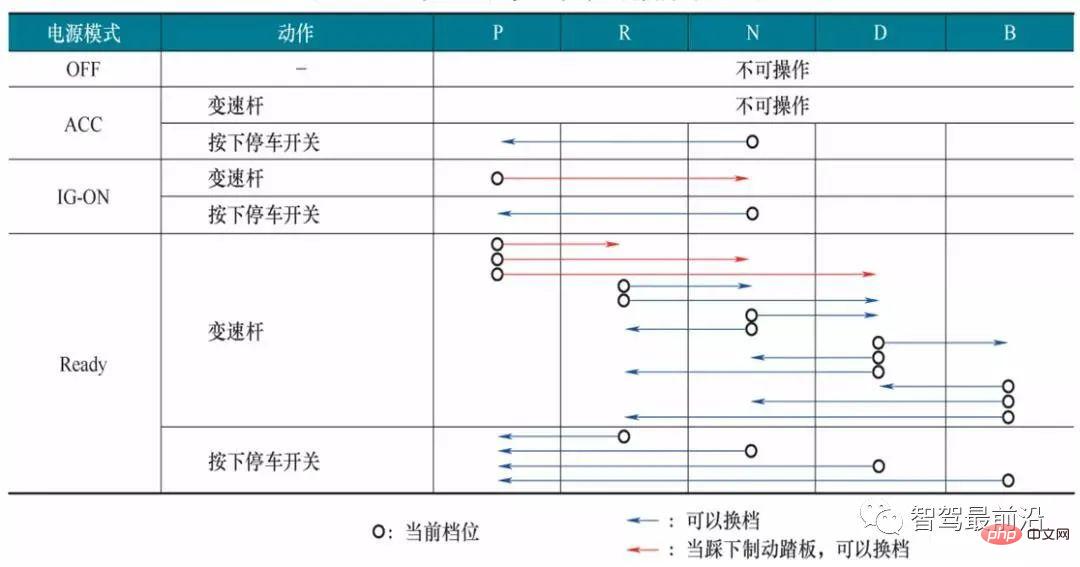

Par exemple, ce n'est que lorsque le conducteur appuie sur la pédale de frein que d'autres vitesses peuvent être engagées à partir de la position P lorsque la voiture avance, si le conducteur est en position P ; le conducteur met le levier de vitesses en position R, l'ECU de changement de vitesse contrôlera également la transmission au point mort lorsque la voiture recule, si le conducteur met le levier de vitesses en position D, l'ECU de changement de vitesse contrôlera également la transmission ; être placé au point mort. Ce n'est que lorsque la pédale de frein est complètement enfoncée que le passage de la position R à la position D peut être fluide. Lorsque l'ECU de changement de vitesse détecte que le levier de vitesses n'est pas en position P, il contrôlera le véhicule pour ne pas couper ; hors tension. La relation de fonctionnement entre chaque engrenage est présentée dans le tableau 1.

Tableau 1 Tableau des relations de fonctionnement du changement de vitesse par fil des modèles hybrides Toyota

Système de changement de vitesse électrique de l'Audi Q7#🎜 🎜 #

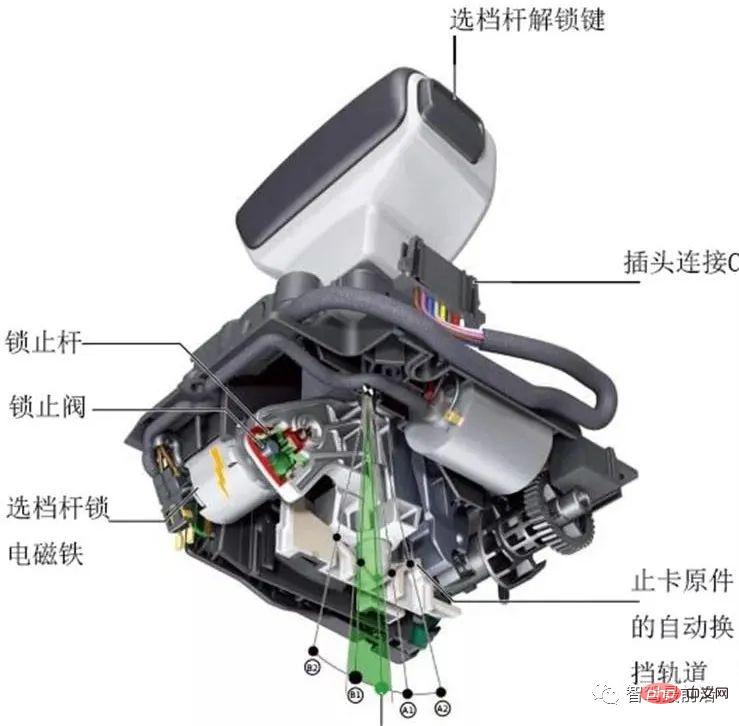

À l'heure actuelle, le levier de vitesses du système de changement de vitesse par fil de l'Audi Q7 se compose d'un couvercle, d'un levier de vitesses, d'une clé de déverrouillage, d'une clé P, d'un cache anti-poussière, d'un couvercle du mécanisme de commande de changement de vitesse, Il se compose d'un affichage de la plage de changement de vitesse, d'un mécanisme de commande de changement de vitesse et de plusieurs jeux de connecteurs. Comme le montrent les figures 19 et 20.

Figure 19 Système de changement de vitesse électrique de l'Audi Q7

Figure 20 Ligne Audi Q7 Structurelle schéma du levier de vitesses du système de changement de vitesse contrôlé

Le système de changement de vitesse par fil de l'Audi Q7 est différent du système de changement de vitesse par fil des modèles hybrides Toyota. Le levier de vitesses Le bas de l'électrovanne de verrouillage de position de vitesse et le moteur de verrouillage de vitesse Tiptronic sont utilisés pour prendre en charge une logique de changement de vitesse complexe et sûre et une interaction somatosensorielle de l'utilisateur. Comme le montre la figure 21.Le levier de vitesses peut avancer et reculer respectivement sur deux positions. Lors de l'entrée en position D, le levier de vitesses est verrouillé par l'électrovanne en position basse. le verrou Le levier d'arrêt est verrouillé. À ce moment, le levier de vitesses pourra uniquement reculer pour basculer entre les positions D/S, mais ne pourra pas avancer pour entrer en position N/R. Afin d'identifier efficacement et précisément la position du levier de vitesses, le système de changement de vitesse électrique est équipé de plusieurs ensembles de capteurs de position, qui sont utilisés pour détecter la position de la boîte de vitesses automatique et la position de la boîte de vitesses Tiptronic, ainsi que le verrouillage latéral. position du levier de vitesses, de sorte qu'en fonction de la position ou du changement de vitesse, la logique de changement de vitesse effectue des actions de changement de vitesse spécifiques.

Figure 21 Schéma du mécanisme de verrouillage # 🎜🎜#

Résumé de l'apprentissage

1. Shift By Wire (SBW) est une structure de transmission mécanique qui annule complètement le système de changement de vitesse traditionnel. Il peut réaliser le changement de vitesse du véhicule uniquement grâce à un contrôle électronique. Il s'agit d'un système de contrôle de vitesse intelligent qui fournit un bon matériel. fondation, également connue sous le nom de changement de vitesse électronique.

2. Le système de changement de vitesse par fil se compose principalement d'un mécanisme de commande de changement de vitesse, d'un ECU de changement de vitesse, d'un module d'exécution de changement de vitesse, d'un ECU de commande de stationnement et d'un indicateur de vitesse.

3. Puisqu'un système de contrôle électronique est utilisé pour contrôler l'opération de changement de vitesse de la transmission, chaque composant fonctionne ensemble pour réaliser le changement de vitesse, ce qui peut prévenir efficacement les erreurs humaines.

Si l'ECU détecte un fonctionnement incorrect, il contrôlera la position du rapport dans une plage de sécurité et émettra un avertissement au conducteur.

06 Connaissance du système de suspension à commande filaire

Introduction au système de suspension à commande filaire

Suspension By Wire (Suspension By Wire), également connue sous le nom de système de suspension active, est un réseau intelligent. est un élément important du véhicule connecté, qui peut amortir les vibrations et maintenir une conduite fluide, et affecte directement les performances de manipulation et l'expérience de conduite du véhicule.

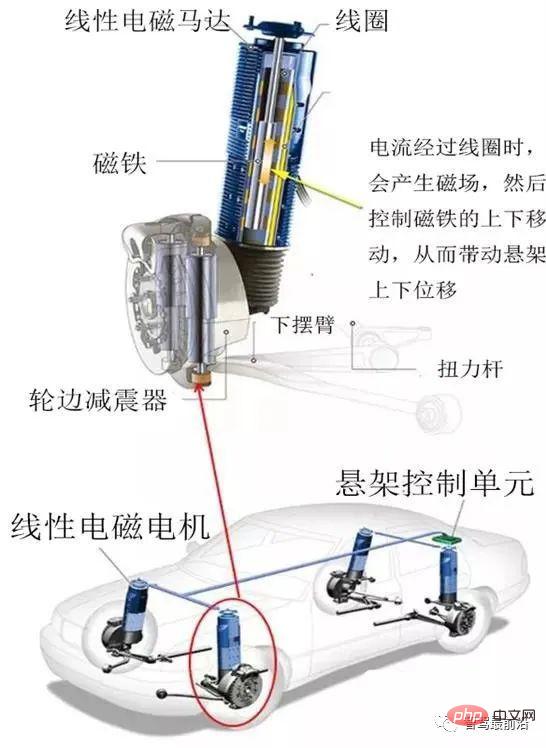

En 1980, BOSE a développé avec succès un système de suspension active électromagnétique. En 1984, la suspension pneumatique à commande électronique a commencé à apparaître et Lincoln est devenue la première voiture à adopter un système de suspension pneumatique réglable à commande filaire. Actuellement, le système de suspension « tapis magique » installé sur les voitures BMW, le système de suspension électromagnétique actif MRC installé sur les voitures Cadillac et le système de suspension pneumatique adaptative sont tous des formes différentes de systèmes de suspension à commande filaire. Le système de suspension à commande filaire MAGIC BODY CONTROL adopté par la Classe S de nouvelle génération de Mercedes-Benz peut ajuster automatiquement les paramètres du véhicule tels que le coefficient d'amortissement de l'amortisseur et la hauteur de la carrosserie en fonction des conditions routières à venir. l'amortissement suit la charge de la voiture et les conditions de conduite changent avec la vitesse. Comme le montre la figure 22.

Figure 22 Système de suspension à commande filaire MAGIC BODY CONTROL

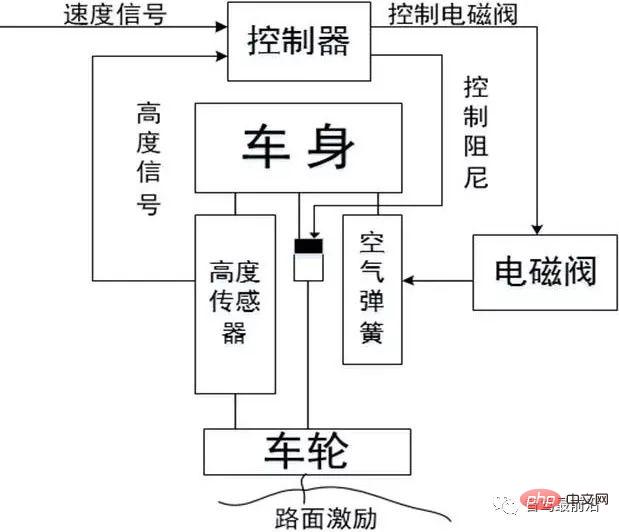

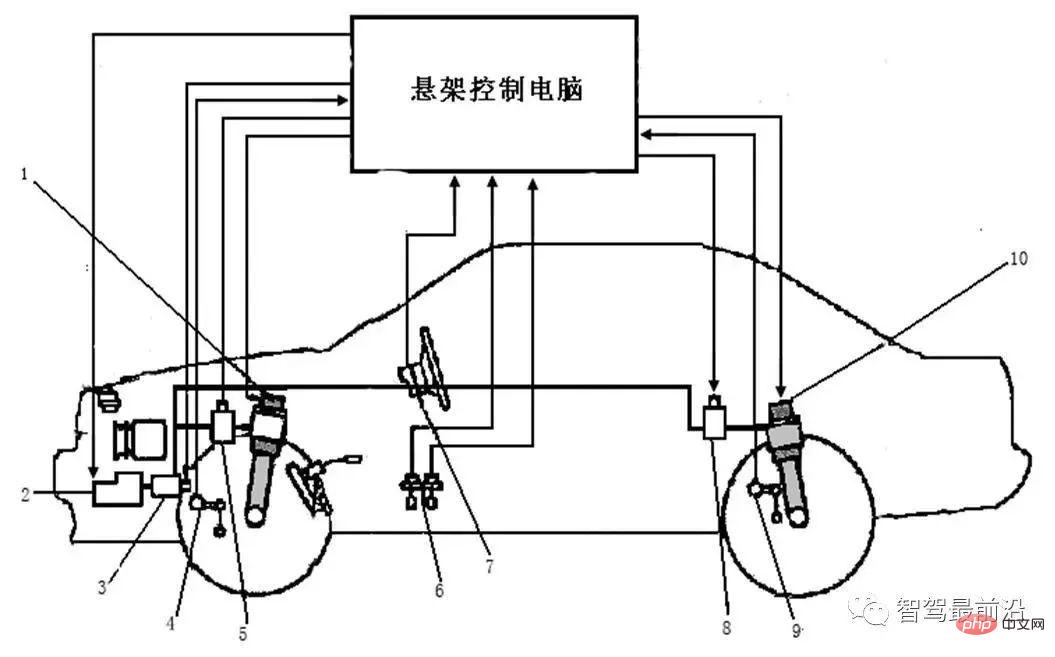

Le système de suspension à commande filaire est principalement composé de commutateurs de sélection de mode, de capteurs, d'ECU et d'actionneurs, comme le montre la figure 23. montré.

Figure 23 Schéma schématique du principe de fonctionnement d'un système de suspension à commande filaire typique

Le capteur est responsable de la collecte des conditions de conduite de la voiture (principalement des conditions cahoteuses), de la vitesse du véhicule, et démarrage, accélération, direction et freinage. Les conditions de travail sont converties en signaux électriques, qui sont ensuite transmis à l'ECU de suspension à commande filaire après un simple traitement. Parmi eux, il s'agit principalement de capteurs clés tels que le capteur d'accélération du véhicule, le capteur de hauteur, le capteur de vitesse et le capteur de virage. Le ressort pneumatique réagit avec précision, rapidité et temps opportun en fonction du signal de commande de l'ECU, y compris les changements de paramètres clés tels que la masse de gaz dans le cylindre, la pression du gaz et la pression de réglage de l'électrovanne, pour obtenir des changements dans la rigidité du ressort du corps, l'amortisseur. amortissement et réglage de la hauteur. L'actionneur du système de suspension à commande filaire est principalement composé d'actionneurs, d'amortisseurs, d'électrovannes, de moteurs pas à pas, de moteurs de pompe à air, etc.

Comme le montre la figure 24, l'ECU du système de suspension à commande filaire peut réaliser des fonctions majeures telles que l'amortissement des amortisseurs, la rigidité du ressort pneumatique et le contrôle de la longueur du ressort pneumatique (hauteur du corps).

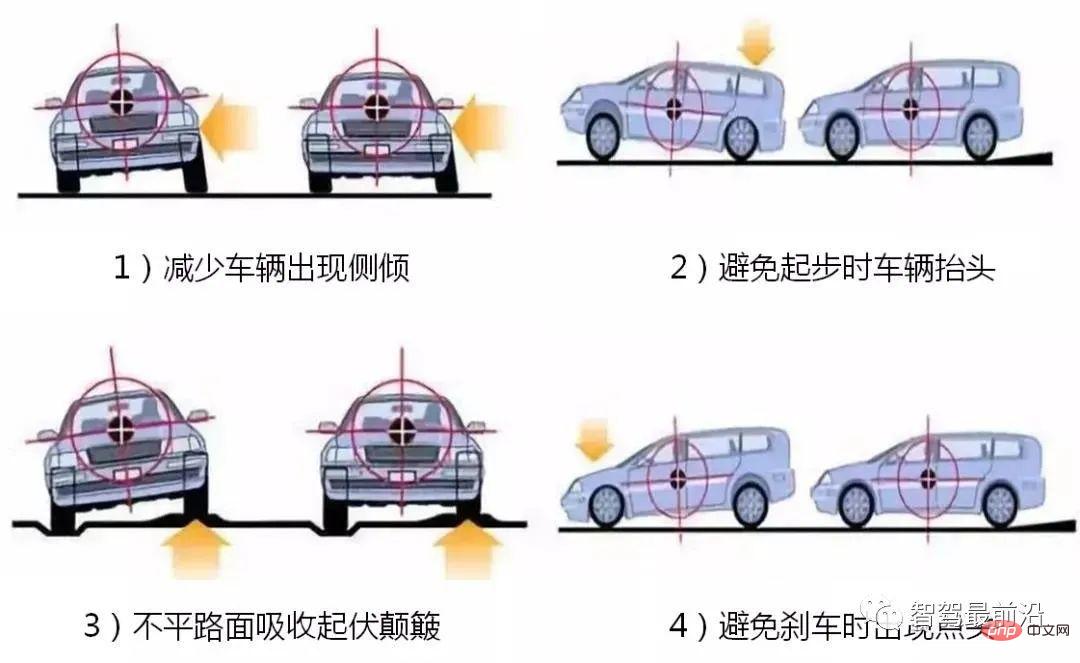

Figure 24 Schéma de commande de l'ECU du système de suspension à commande filaire

Le contrôle de l'amortissement des amortisseurs et de la rigidité du ressort assure principalement la stabilité et le confort de la carrosserie dans diverses conditions de travail. Les conditions de travail spécifiques incluent le contrôle anti-roulis, le contrôle anti-hochement, le contrôle anti-squat, le contrôle à grande vitesse, le contrôle de la chaussée inégale, etc., comme le montre la figure 25.

Figure 25 Schéma schématique du principe de fonctionnement d'un système de suspension à commande filaire typique

Le contrôle de la hauteur de la carrosserie du véhicule consiste principalement à contrôler la hauteur de la carrosserie du véhicule dans la direction horizontale, y compris le contrôle de l'état stationnaire, contrôle des conditions de conduite et contrôle automatique du niveau, etc. Le contrôle de l'état statique signifie que lorsque le véhicule est à l'arrêt, en raison des changements de charge du véhicule dus à des facteurs tels que les passagers et le chargement, le système de suspension à commande filaire modifiera automatiquement la hauteur de la carrosserie du véhicule pour réduire la charge sur le système de suspension et améliorer l'apparence de la voiture.

Le contrôle des conditions de conduite prend en compte la charge statique et la charge dynamique du véhicule lorsque la voiture roule à grande vitesse, le système de suspension à commande filaire abaisse activement la hauteur de la carrosserie du véhicule pour améliorer la stabilité de conduite et les caractéristiques aérodynamiques. lorsque la voiture roule Lorsque la surface de la route est inégale, la carrosserie du véhicule est activement relevée pour éviter une collision entre la carrosserie du véhicule et le sol ou la suspension, et la rigidité du système de suspension est modifiée pour répondre aux exigences de confort de conduite. .

Contrôle horizontal automatique, dans des conditions de conduite sur routes plates et ouvertes, la hauteur du véhicule n'est pas affectée par les charges dynamiques et les charges statiques, et maintient une posture fondamentalement constante pour garantir le confort de conduite et la direction du faisceau des phares reste inchangée. Améliorer la sécurité de conduite. L'amortisseur générateur d'énergie PGSA (Power-Generating Shock Absorber) lancé par la société américaine BOSE est entièrement composé du système électromagnétique à moteur linéaire LMES (Linear Motion Electromagnétique System). Chaque roue est équipée d'un ensemble séparé de ce système et de ses composants. . Système de suspension indépendant de la carrosserie. Comme le montre la figure 26.

Figure 26 L'amortisseur de production d'énergie de la société américaine BOSE PGSA

Son principe de fonctionnement est le suivant : le signal de commande de réglage de chaque roue est amplifié via l'amplificateur de puissance BOSE pour modifier le variateur. Le courant du moteur entraîne le moteur linéaire électromagnétique pour modifier l'état d'expansion et de contraction de la suspension. Ce système peut non seulement fournir du courant au moteur, mais également générer du courant à partir du moteur pour charger la batterie du véhicule électrique lorsque le véhicule roule, formant un mécanisme de récupération d'énergie, ce qui est très bénéfique pour l'utilisation de véhicules à énergie nouvelle entraînés par de l'énergie pure. puissance électrique. Augmenter la puissance de la batterie et étendre l’autonomie des véhicules électriques.

Caractéristiques du système de suspension à commande filaire

Le système de suspension à commande filaire peut contrôler l'actionneur pour produire différentes rigidités de ressort et amortissement des amortisseurs en fonction des différentes conditions de travail de la voiture, ce qui peut satisfaire à la fois confort de conduite et maniabilité Les exigences de stabilité doivent également garantir les exigences de confort de conduite. Ses principaux avantages sont les suivants :

1) La rigidité est réglable, ce qui peut améliorer le roulis en virage, le freinage vers l'avant et l'accélération tête haute de la voiture

2) Lorsque la charge de la voiture change, elle peut freiner jusqu'à maintenir la hauteur de la carrosserie du véhicule.

3) Lors de la conduite sur des routes cahoteuses, il peut modifier automatiquement la hauteur du châssis pour améliorer la praticabilité de la voiture

4) Il peut supprimer le phénomène de hochement de tête lors du freinage ; et soulever lors de l'accélération, et exploiter pleinement les conditions d'adhérence entre les roues et le sol. Accélérer le processus de freinage et raccourcir la distance de freinage

5) Gardez les roues en bon contact avec le sol, améliorez l'adhérence entre les roues. les roues et le sol, et augmentent la capacité de la voiture à résister au dérapage.

Bien que le système de suspension à commande filaire présente de nombreux avantages, sa structure complexe détermine également que le système de suspension à commande filaire présente des défauts inévitables :

1) La structure est complexe, et la probabilité et la fréquence de défaillance sont beaucoup plus élevé que le système de suspension traditionnel. Étant donné que la suspension à commande filaire nécessite que chaque suspension de roue ait une unité de contrôle, l'algorithme de traitement d'optimisation après l'obtention des données routières est très difficile, ce qui peut facilement provoquer un surajustement ou une défaillance

2) Utiliser l'air comme " ; propulsion" pour régler la hauteur du châssis "Puissance", les exigences d'étanchéité de l'amortisseur sont très élevées. Si l'amortisseur pneumatique fuit, l'ensemble du système sera dans un état de "paralysie" et des ajustements fréquents de la hauteur du châssis peuvent provoquer surchauffe locale du système de pompe à air, raccourcissant considérablement la durée de vie de la pompe à air.

Résumé de l'apprentissage

1. La suspension par fil, également connue sous le nom de suspension active, est un élément important des véhicules intelligents connectés au réseau. Elle peut réaliser les fonctions d'amortissement des vibrations et de maintien d'une conduite fluide, et affecte directement les performances de conduite et les performances de conduite du véhicule. expérience.

2. Le système de suspension à commande filaire est principalement composé d'un commutateur de sélection de mode, d'un capteur, d'un ECU et d'un actionneur.

3. Le contrôle de l'ECU du système de suspension à commande filaire peut réaliser les principales fonctions d'amortissement des amortisseurs, de rigidité du ressort et de contrôle de la hauteur du véhicule.

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!

Articles Liés

Voir plus- Tendances technologiques à surveiller en 2023

- Comment l'intelligence artificielle apporte un nouveau travail quotidien aux équipes des centres de données

- L'intelligence artificielle ou l'automatisation peuvent-elles résoudre le problème de la faible efficacité énergétique des bâtiments ?

- Co-fondateur d'OpenAI interviewé par Huang Renxun : les capacités de raisonnement de GPT-4 n'ont pas encore atteint les attentes

- Bing de Microsoft surpasse Google en termes de trafic de recherche grâce à la technologie OpenAI