Maison >Périphériques technologiques >IA >Quels sont les avantages d'obtenir une visibilité de fabrication en temps réel ?

Quels sont les avantages d'obtenir une visibilité de fabrication en temps réel ?

- WBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBavant

- 2023-04-12 19:55:011577parcourir

Faire face à l'impact de la récession mondiale tout en faisant face aux perturbations continues de la chaîne d'approvisionnement, aux pénuries de main-d'œuvre et à la hausse des coûts de l'énergie, oblige les entreprises manufacturières à explorer des moyens innovants pour relever les défis commerciaux.

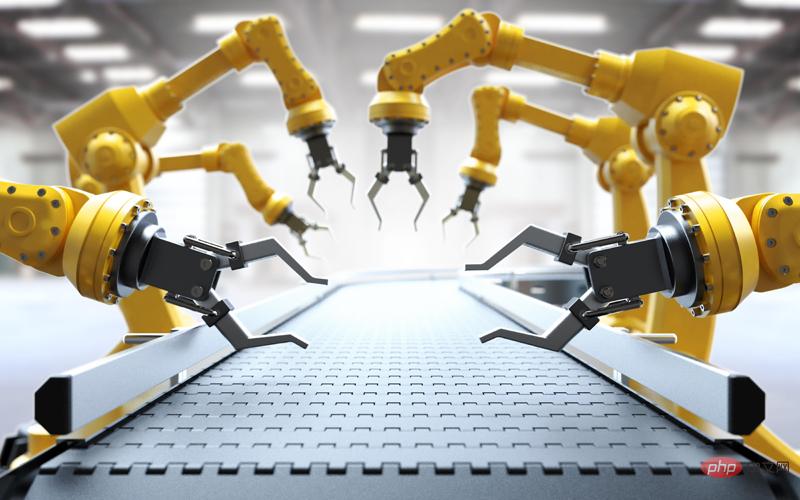

Cherchant à améliorer l'efficacité opérationnelle, à assurer une croissance à long terme et à garder une longueur d'avance sur la concurrence, les fabricants investissent davantage dans les technologies numériques telles que MES, SCADA/IHM, la maintenance prédictive, les jumeaux analogiques/numériques et la périphérie du cloud. L’industrie manufacturière bénéficiera des données supplémentaires apportées par ces technologies, fournissant ainsi des informations plus approfondies en vue d’améliorations opérationnelles.

De nombreux fabricants estiment qu'un investissement accru en capital est essentiel pour améliorer la productivité, en particulier dans le processus d'augmentation de la capacité de production, d'amélioration de la qualité et de réduction des coûts. Les fabricants investiront davantage dans les logiciels, les acquisitions, les nouveaux équipements et l’expansion internationale alors qu’ils cherchent à atteindre des objectifs de croissance plus larges, à accélérer la numérisation, à passer à zéro émission nette et à ouvrir de nouveaux marchés mondiaux.

Malgré l'incertitude actuelle, les fabricants reconnaissent que l'investissement est essentiel pour stimuler la croissance, augmenter la productivité et rester compétitifs sur le marché mondial. Ce n’est un secret pour personne que le paysage manufacturier évolue rapidement et que les leaders manufacturiers de demain doivent garder une longueur d’avance dès aujourd’hui. La demande de nouveaux produits et les délais de livraison raccourcis ne montrent aucun signe de ralentissement, les relations clients étant tributaires d'une livraison rapide et efficace « à la demande ».

Les fabricants de classe mondiale mesurent et surveillent un ensemble convenu de KPI et les utilisent pour évaluer les performances de l'entreprise et comme contribution à la prise de décision. Les mesures traditionnelles telles que l’efficacité globale des équipements et les temps d’arrêt sont efficaces mais présentent des limites lorsqu’il s’agit d’évaluer l’efficacité et la productivité globales de la fabrication. Favoriser une amélioration continue tout au long du processus de fabrication nécessite des mesures KPI supplémentaires qui prennent en compte tous les domaines ayant un impact sur la productivité, augmentant ainsi la visibilité.

1. Exploitez les données en temps réel pour apporter des améliorations concrètes

Mesurer le TRS est un élément important de la mise en œuvre d'initiatives d'optimisation numérique et d'amélioration des performances. Les données fournies dans le système de performance doivent être traitées rapidement, sinon il sera difficile pour les responsables de production de découvrir la cause profonde du problème. Les équipes d'atelier sont encouragées à utiliser les données pour découvrir les causes des inefficacités des processus afin de générer des améliorations, créant ainsi une culture d'amélioration continue alors que les opérateurs s'engagent activement dans le système et voient la valeur qui en découle.

2. Garantir la conformité réglementaire et la qualité

Une visibilité en temps réel sur les problèmes de qualité, tels que les événements de non-conformité ou la perte de contrôle des processus, est essentielle pour augmenter les rendements, réduire les déchets de production et éviter les rappels de produits coûteux. L'impact d'un rappel de produit sur la réputation d'une marque peut être énorme et les coûts/amendes élevées associés peuvent être substantiels, pas seulement pour la production. Comprendre les capacités des processus dans une usine de fabrication est essentiel pour réduire les coûts de mauvaise qualité, promouvoir l'amélioration continue et créer un avantage concurrentiel durable.

3. Gérer la consommation d'énergie

Alors que les coûts énergétiques continuent d'augmenter à des niveaux sans précédent et que les contrats énergétiques sont sur le point d'expirer, les propriétaires d'entreprise se concentreront sur la manière de gérer la hausse des factures d'énergie et de réduire la consommation d'énergie. Mesurez et surveillez la consommation d'énergie en temps réel, plutôt que via des factures d'énergie mensuelles ou trimestrielles, ce qui permet de prendre des mesures correctives complètes.

De plus, contribuez à réduire la consommation d'énergie de manière proactive en intégrant les données sur l'énergie et la production pour identifier les opportunités d'amélioration ! Sans oublier l’importance d’atteindre les objectifs de durabilité et de réduction des émissions de carbone à long terme : un autre avantage de la mise en œuvre des technologies numériques pour soutenir les objectifs de réduction d’énergie.

4. Réduire les pertes de production

Les pertes de disponibilité telles que les temps d'arrêt planifiés ou non planifiés, le temps de configuration des machines, la rotation des stocks et le temps de changement, auront un impact négatif sur l'OEE et les performances. Cependant, des aspects tels que l’impact des tâches non productives, les temps d’arrêt des machines et leur impact sur les autres productions sont difficiles à appréhender. L'identification des inefficacités tout au long du processus de production est essentielle pour fournir les informations en temps réel nécessaires pour prendre des mesures correctives.

5. Optimiser les activités de maintenance

Une maintenance imprévue entraînera des pertes de production, une augmentation des coûts des pièces et une perte de temps pour réparer les problèmes, et le coût est nettement plus élevé que la maintenance planifiée. Adoptez une approche plus proactive en matière de maintenance préventive pour coïncider avec les arrêts de production planifiés, réduisant ainsi considérablement les coûts.

La maintenance préventive doit être contrôlée et gérée efficacement pour garantir que l'équipement continue de produire des produits de haute qualité. La visibilité sur la disponibilité et les performances des équipements peut vous aider à réduire les temps d'arrêt imprévus, à optimiser les activités de maintenance et à tirer le meilleur parti de vos actifs.

6. Comprendre les coûts de main-d'œuvre

Avoir le bon nombre de personnes et un équilibre de compétences dans l'atelier est un énorme défi de jonglerie ! Trop peu peut créer des goulots d'étranglement et conduire à des délais de production manqués, trop peut entraîner des coûts de main-d'œuvre inutiles et avoir un impact sur les bénéfices.

Obtenir des informations détaillées sur la main-d'œuvre, telles que le nombre d'employés nécessaires sur une chaîne de production, les compétences requises et le temps qu'il faut pour terminer un travail, vous aidera à dresser un tableau de vos besoins en main-d'œuvre. De même, comprendre la relation entre les performances des employés et le rendement, la manière dont le travail est rentable et comprendre le coût réel de la main-d'œuvre sont également des considérations importantes pour optimiser les performances de la main-d'œuvre et garantir une productivité maximale.

7. Réduire le coût des marchandises

La plupart des fabricants incluent les matériaux directs, la main-d'œuvre et les frais généraux lors de l'estimation des coûts. Lorsque vous essayez de réduire le coût des marchandises, vous devez comprendre ces trois éléments, qui peuvent aider à atteindre les indicateurs de performance clés de l'entreprise, notamment l'amélioration des marges bénéficiaires, la garantie de la durabilité de l'entreprise et l'amélioration de la satisfaction des clients. Une visibilité accrue grâce à la technologie numérique et à l’analyse des données en temps réel peut réduire le coût des marchandises.

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!

Articles Liés

Voir plus- Tendances technologiques à surveiller en 2023

- Comment l'intelligence artificielle apporte un nouveau travail quotidien aux équipes des centres de données

- L'intelligence artificielle ou l'automatisation peuvent-elles résoudre le problème de la faible efficacité énergétique des bâtiments ?

- Co-fondateur d'OpenAI interviewé par Huang Renxun : les capacités de raisonnement de GPT-4 n'ont pas encore atteint les attentes

- Bing de Microsoft surpasse Google en termes de trafic de recherche grâce à la technologie OpenAI