Maison >Périphériques technologiques >IA >Des scientifiques impriment en 3D des capteurs plasma de haute précision pour les satellites

Des scientifiques impriment en 3D des capteurs plasma de haute précision pour les satellites

- WBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBOYWBavant

- 2023-04-12 18:16:231162parcourir

Il est rapporté que le Massachusetts Institute of Technology aux États-Unis a récemment développé un capteur plasma de précision imprimé en 3D. L'appareil est peu coûteux et facile à fabriquer. Ces appareils numériques peuvent aider les scientifiques à prédire la météo ou à étudier le changement climatique. Les capteurs à plasma, également connus sous le nom d'« analyseurs de potentiel retardé (RPA) » sont utilisés par les engins spatiaux en orbite tels que les satellites pour déterminer la composition chimique de l'atmosphère et la distribution de l'énergie ionique.

Capteurs plasma semi-conducteurs fabriqués par des procédés d'impression 3D et de découpe laser Comme ce procédé nécessite un environnement sans poussière, les capteurs plasma semi-conducteurs sont coûteux et nécessitent plusieurs semaines de processus de fabrication complexes. En comparaison, la fabrication du dernier capteur plasma du MIT ne prend que quelques jours et coûte des dizaines de dollars.

En raison de son coût inférieur et de sa rapidité de production, ce nouveau capteur est un choix idéal pour les CubeSats, qui sont peu coûteux, peu gourmands en énergie et légers et sont souvent utilisés pour les communications et la surveillance de l'environnement dans la haute atmosphère terrestre.

L'équipe de recherche a développé un nouveau type de capteur à plasma utilisant des matériaux vitrocéramiques plus élastiques que les matériaux de capteur traditionnels tels que le silicium et les revêtements en couches minces. En utilisant de la vitrocéramique dans le processus d'impression 3D plastique, ils peuvent créer des capteurs aux formes complexes. . Capable de résister aux énormes fluctuations de température que les engins spatiaux peuvent rencontrer en orbite terrestre basse.

Luis Fernando Velasquez-Garcia, auteur principal du rapport de recherche et scientifique en chef du Laboratoire de technologie des microsystèmes (MTL) du MIT, a déclaré : « La fabrication additive jouera un rôle important dans l'avenir de l'espace. Il y a des implications majeures dans le monde du matériel. , et certaines personnes pensent que lors de l'impression 3D de quelque chose, il faut accepter des performances inférieures, mais nous avons maintenant montré que ce n'est pas toujours le cas.

Capteur multifonction

Les capteurs plasma ont été utilisés pour la première fois lors de missions spatiales en 1959. Ils peuvent détecter l'énergie des ions, ou des particules chargées, flottant dans le plasma, un mélange de molécules surchauffées qui existent dans la haute atmosphère terrestre. Sur les engins spatiaux en orbite comme les CubeSats, les capteurs à plasma peuvent mesurer les changements d’énergie et effectuer des analyses chimiques, aidant ainsi les scientifiques à prédire la météo ou à surveiller le changement climatique.

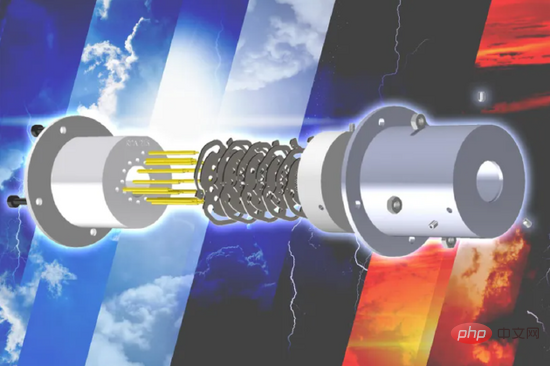

Le capteur contient une série de grilles chargées remplies de petits trous. Lorsque le plasma passe à travers les petits trous, les électrons et autres particules seront éliminés jusqu'à ce qu'il ne reste que des ions. Lorsque ces ions génèrent un courant électrique, le capteur le mesure. .et analyse.

La clé de l'application réussie des capteurs plasmoniques réside dans la structure en forme de trou de la grille alignée, qui doit être électriquement isolante et capable de résister à de fortes fluctuations de température. Les chercheurs ont utilisé un matériau vitrocéramique imprimable en 3D, la Vitrolite, qui répond aux normes. les caractéristiques ci-dessus. Il est rapporté que le matériau Vitrolite est apparu pour la première fois au début du 20e siècle et a été souvent utilisé dans les conceptions de carreaux de céramique colorés, devenant ainsi le matériau le plus courant dans l'architecture Art déco.

Le matériau durable Vitrolite peut résister à des températures allant jusqu'à 800 degrés Celsius sans se décomposer, tandis que les matériaux polymères des capteurs plasma à structure de circuit intégré commenceront à fondre à 400 degrés Celsius. "Lorsque les travailleurs construiront ce capteur dans une salle blanche, ils n'auront pas la même liberté pour définir les matériaux, la structure et la manière dont ils interagissent", a déclaré Garcia, "mais cela pourrait conduire aux derniers développements en matière de fabrication additive".

Re-comprendre le processus d'impression 3D des capteurs plasma

Le processus d'impression 3D de matériaux céramiques implique généralement un bombardement laser de poudre céramique pour la fusionner en structures de formes diverses. Cependant, en raison de la chaleur élevée dégagée par le laser, la fabrication. Le processus est souvent compliqué. Cela peut rendre le matériau rugueux et provoquer des imperfections.

Cependant, les scientifiques du MIT ont utilisé la polymérisation réductrice dans le processus de fabrication. Il s'agit d'un processus de fabrication additive utilisant des polymères ou des résines introduit il y a des décennies dans la technologie de polymérisation par réduction. Au cours du processus, le matériau est immergé à plusieurs reprises dans un réservoir de réduction contenant un matériau liquide Vitrolite. Une fois immergé, une couche de structure tridimensionnelle sera formée. Une fois chaque couche de structure formée, le matériau est durci avec la lumière ultraviolette. Chaque couche de la structure n'a qu'une épaisseur de 100 microns (équivalent au diamètre des cheveux humains). Finalement, une immersion répétée dans le matériau liquide Vitrolite formera une structure céramique complexe, lisse et non poreuse.

Dans le processus de fabrication numérique, les objets de fabrication décrits dans les documents de conception peuvent être très complexes. Cette conception de haute précision nécessite que les chercheurs utilisent un maillage découpé au laser avec une structure unique. Une fois l'impression terminée, il est installé. le boîtier du capteur plasma avec de petits trous. La structure peut être parfaitement agencée pour permettre à plus d'ions de la traverser, obtenant ainsi des données de mesure de plus grande précision.

En raison du faible coût de production du capteur et de sa vitesse de production rapide, l’équipe de recherche a produit 4 prototypes de conception unique. Un prototype de conception est particulièrement efficace pour capturer et mesurer des plasmas à grande échelle, en particulier pour les plasmas d'études orbitales de satellites, et l'autre prototype de conception est bien adapté à la mesure de plasmas extrêmement froids et de densité extrêmement élevée, ce qui n'est généralement possible que dans des environnements ultra-froids. mesures de précision des dispositifs à semi-conducteurs.

Cette conception de haute précision pourrait permettre d'utiliser des capteurs imprimés en 3D dans la recherche sur l'énergie de fusion ou le vol supersonique. Garcia a ajouté que ce processus d'impression 3D rapide pourrait même conduire à davantage d'innovations dans la conception de satellites et d'engins spatiaux.

Garcia a déclaré : « Si vous voulez continuer à innover, vous devez faire face à l'échec et prendre les risques correspondants. La fabrication additive est une autre façon de fabriquer des équipements spatiaux. Nous pouvons fabriquer des appareils spatiaux même si le processus échoue. important, car nous pouvons toujours créer une nouvelle version rapidement et à moindre coût et itérer sur la conception, ce qui constitue un effet de bac à sable idéal pour les chercheurs. » Il est satisfait de la dernière conception du capteur plasma, mais il espère améliorer continuellement la fabrication. processus à l'avenir et réduisez l'épaisseur de la couche ou la taille des pixels pendant le processus de polymérisation en cuve vitrocéramique pour créer des dispositifs complexes avec une plus grande précision. En outre, le processus de fabrication entièrement additif peut les rendre continuellement compatibles avec la fabrication spatiale. Il espère également explorer l’utilisation de l’intelligence artificielle pour optimiser en permanence la conception des capteurs afin de s’adapter à des scénarios d’application spécifiques, par exemple en réduisant considérablement le poids du capteur tout en garantissant la stabilité structurelle.

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!

Articles Liés

Voir plus- Tendances technologiques à surveiller en 2023

- Comment l'intelligence artificielle apporte un nouveau travail quotidien aux équipes des centres de données

- L'intelligence artificielle ou l'automatisation peuvent-elles résoudre le problème de la faible efficacité énergétique des bâtiments ?

- Co-fondateur d'OpenAI interviewé par Huang Renxun : les capacités de raisonnement de GPT-4 n'ont pas encore atteint les attentes

- Bing de Microsoft surpasse Google en termes de trafic de recherche grâce à la technologie OpenAI