Maison >Périphériques technologiques >IA >Pratique d'application de la technologie de prise de décision intelligente dans l'industrie automobile

Pratique d'application de la technologie de prise de décision intelligente dans l'industrie automobile

- 王林avant

- 2023-04-08 13:11:071913parcourir

Avec le développement des nouvelles technologies en matière d'énergie, de conduite autonome et d'intelligence artificielle, le niveau d'intelligence dans l'industrie automobile a également augmenté. En tant que « joyau » dans le domaine de l’intelligence artificielle, comment l’intelligence décisionnelle favorise-t-elle la transformation numérique de l’industrie automobile ? Quels sont les problèmes et les solutions pour la mise en œuvre réelle de l’intelligence décisionnelle ? Cet article combinera dix années d'expérience en analyse de données personnelles et présentera l'exploration pratique et le résumé de l'expérience de l'optimisation des opérations dans l'industrie automobile d'un point de vue pratique. J'espère apporter aide et inspiration au travail de chacun. Cette session de partage se concentrera sur les points suivants. quatre points :

- Introduction à la chaîne de l'industrie automobile

- L'optimisation des opérations responsabilise l'industrie automobile

- Difficultés dans la mise en œuvre de projets d'optimisation des opérations

- Exploration pratique et résumé de l'expérience

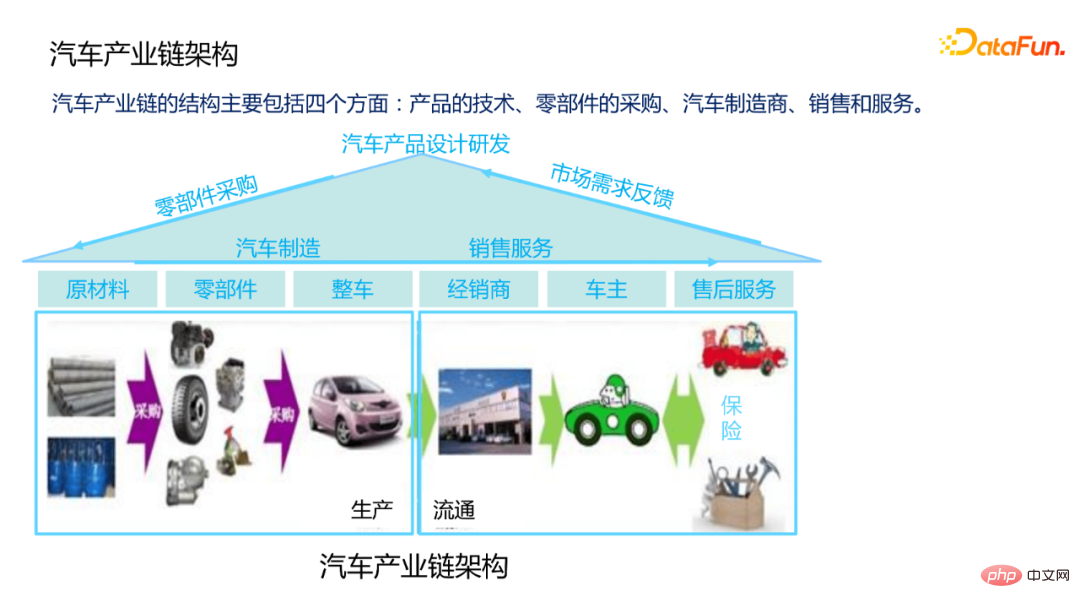

01 Introduction à la chaîne de l'industrie automobile

La chaîne de l'industrie automobile peut être divisée en quatre parties principales. l'approvisionnement en pièces détachées pour la fabrication, la vente et le service après-vente de la R&D et de la technologie automobiles tout au long de la chaîne de l'industrie automobile. L'autre partie est l'approvisionnement en pièces détachées. Généralement, un constructeur automobile bénéficie du soutien de nombreux fabricants de pièces automobiles, ce qui est très important. Le troisième domaine est celui du constructeur automobile. Pour le constructeur automobile, les pièces générales sont prises en charge par les fournisseurs et les composants essentiels, tels que les moteurs et les boîtes de vitesses, sont produits par eux-mêmes. Le quatrième bloc concerne les ventes et le service. Le modèle de vente traditionnel a un revendeur, puis le revendeur distribue à différents clients. Il existe désormais également un modèle de vente directe. Après la vente, il y aura des services après-vente et d'assurance, comprenant l'entretien après-vente, l'assurance, les voitures d'occasion et une série de services après-vente.

La chaîne de l'industrie automobile est très longue, il y aura donc diverses technologies d'intelligence artificielle qui pourront jouer un rôle. Par exemple, certains graphiques de connaissances peuvent être construits pour les pièces automobiles. En termes de fabrication et de qualité, il existe la maintenance prédictive et la détection des défauts, ainsi que l'identification des factures lors du processus de vente de la voiture, l'identification des pièces décoratives automobiles, etc. la technologie de l’intelligence artificielle peut être utilisée. De l'analyse statistique des données à l'apprentissage automatique en passant par diverses technologies dans le domaine de l'intelligence artificielle telles que le traitement du langage naturel, les graphiques de connaissances, l'interaction intelligente et la vision par ordinateur, de nombreux scénarios d'application peuvent être trouvés dans la chaîne industrielle automobile. À mesure que de nombreux constructeurs automobiles rejoignent l’industrie automobile et que les nouvelles technologies énergétiques et de conduite autonome progressent, l’industrie automobile deviendra de plus en plus intelligente.

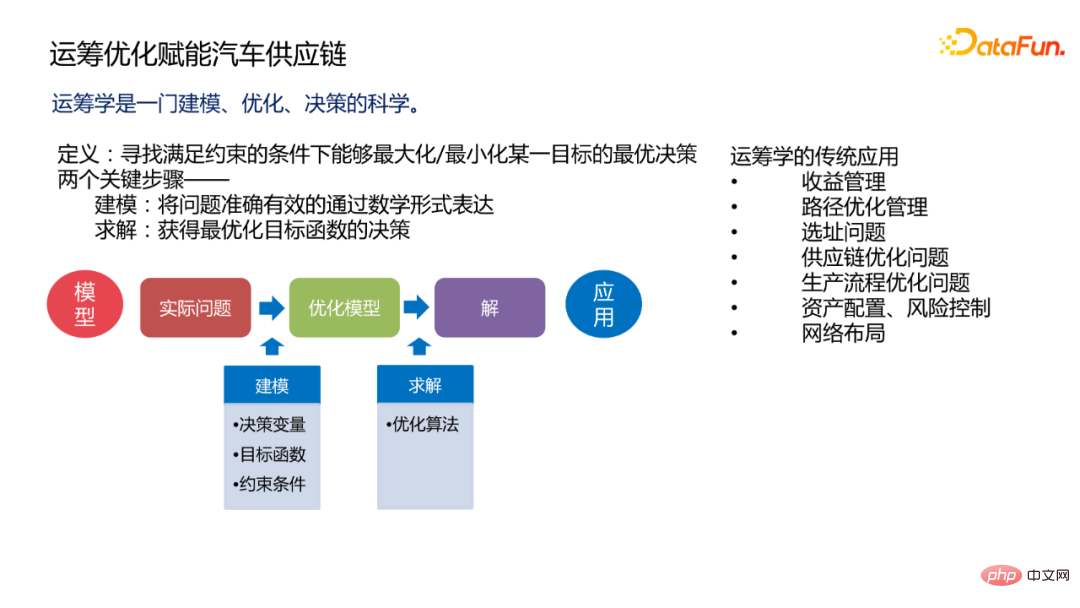

02 L'optimisation de la recherche opérationnelle donne du pouvoir à l'industrie automobile

L'optimisation de la recherche opérationnelle consiste à trouver la décision optimale qui peut optimiser un ou plusieurs objectifs sous contraintes. L'optimisation de la recherche opérationnelle est divisée en deux étapes clés, la modélisation et la résolution. La première étape de la modélisation consiste à transformer le problème réel en un modèle d'optimisation mathématique. Le modèle contient certains éléments clés, notamment des variables de décision, des objectifs et des contraintes, etc. L'étape suivante consiste à résoudre. La solution implique de nombreux algorithmes d'optimisation, dont certains concernent des solutions exactes et d'autres des solutions inexactes, qui impliquent différents algorithmes d'optimisation. Il existe de nombreuses applications traditionnelles de la recherche opérationnelle, telles que l'optimisation des chemins, l'optimisation de la localisation, l'optimisation de la chaîne d'approvisionnement, l'aménagement du réseau, etc.

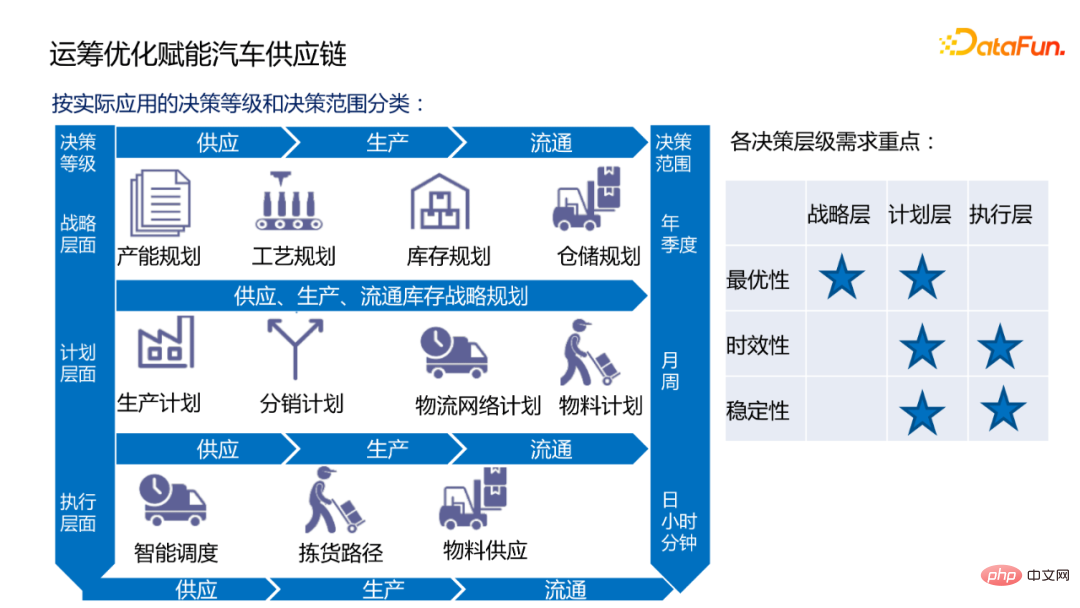

Ce qui suit présente l'application de l'optimisation de la recherche opérationnelle dans la chaîne d'approvisionnement automobile. En termes de collecte de la demande des terminaux, par exemple, la nouvelle politique des points d'énergie affecte la planification à long terme des automobiles et la manière de planifier les automobiles pour répondre aux exigences de la politique nationale. En termes de R&D et de conception, tels que la planification de la production, la gestion des stocks en R&D et en conception, les stratégies d'allocation de véhicules dans la gestion des commandes, ainsi que la planification et l'ordonnancement du transport dans la logistique et le transport. Selon le niveau de prise de décision et la portée des applications pratiques, les scénarios d'application dans le domaine automobile peuvent être divisés en trois niveaux :

- Le premier niveau est l'optimisation du niveau stratégique , tels que la planification de la capacité de production automobile, la planification de la technologie de traitement des pièces, la planification des stocks à long terme et la planification de l'entreposage à long terme. L'optimisation au niveau stratégique aura des exigences moindres en matière de rapidité et de stabilité, mais des exigences plus élevées en matière d'optimisation des résultats.

- Le deuxième niveau est l'optimisation au niveau de la planification, comme la planification de la production, la planification de la distribution, la planification logistique, la planification des matériaux, etc., qui ont certaines exigences pour la solution optimale, la rapidité et la stabilité, faites généralement des projets chaque semaine ou chaque mois.

- Le troisième niveau est une optimisation du niveau d'exécution , comme la planification des ateliers, les chemins de préparation, l'approvisionnement en matériaux, etc. Ceux-ci impliqueront une production normale, et les résultats de l'optimisation affecteront immédiatement l'entreprise pour l'optimisation. Les exigences en matière de rapidité et de stabilité du système sont très élevées.

En bref, à tous les niveaux, le niveau stratégique tend à faire une optimisation optimale ; le niveau planification a certaines exigences en termes d'optimalité, de rapidité et de stabilité ; le niveau exécution a certaines exigences d'optimalité ; les performances sont relativement faibles, mais les exigences en matière de rapidité et de stabilité sont relativement élevées.

Vous trouverez ci-dessous trois exemples d'optimisation des opérations.

Optimisation du plan de processus d'usinage Lors de la conception d'un plan d'usinage pour un moteur, la technologie d'usinage traditionnelle nécessite des dizaines d'ingénieurs senior et plusieurs mois d'arrangement manuel pour réaliser un moteur. est terminé et la charge de travail est énorme. Le résultat de l'arrangement ne peut trouver qu'une solution réalisable, mais il n'y a aucun moyen de trouver une solution optimale. Ce problème d'usinage peut être modélisé mathématiquement pour obtenir une solution optimale, ce qui peut réduire de 80 % le travail de chorégraphie dans les applications pratiques. Il s’agit d’un plan à moyen et long terme, et l’objectif est principalement l’optimisation des coûts. Cet objectif nécessite une solution précise. L’échelle est relativement grande. Une fois le modèle mathématique construit, un solveur sera utilisé pour aider à le résoudre.

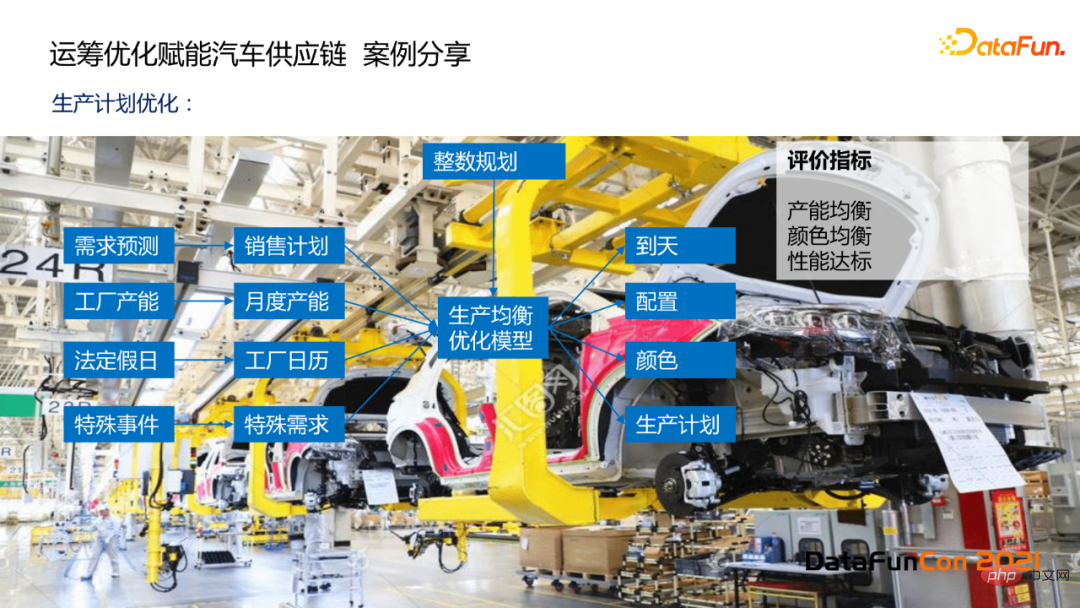

Le deuxième exemple est l'optimisation du plan de production, comme la production de pièces, la production de véhicules d'essai et la production de véhicules complets, nécessitent toutes une planification de production. Les lignes de production dans le domaine automobile nécessitent toutes une planification de la production. Généralement, l'objectif de la planification de la production est l'équilibre de la production, tel que l'équilibre des couleurs, l'équilibre de la configuration, l'équilibre quotidien, l'équilibre mensuel, etc. Dans le même temps, l'optimisation de ce type de plan de production comporte également des exigences de performance. En raison du grand nombre d'usines, chaque usine peut avoir des planificateurs pour organiser le plan de production. Ils ont également certaines exigences en matière de temps de réponse. utilisation d'un modèle de programmation en nombres entiers.

Le troisième exemple est l'optimisation des stocks. Les coûts de l'inventaire de l'entrepôt, de l'inventaire du concessionnaire, de l'inventaire des véhicules et de l'inventaire des pièces sont tous très élevés. Généralement, l'inventaire doit être maintenu aussi bas que possible tout en respectant un certain niveau de service. Le modèle traditionnel précédent consistait à utiliser un modèle d'optimisation des stocks pour prédire de manière exhaustive le volume des ventes, la demande moyenne, les objectifs de taux de satisfaction, les coûts de rupture de stock, etc. pour créer un modèle d'optimisation des stocks, et enfin produire un stock de sécurité, cibler les niveaux de stock, plans de commande et points de commande. De nos jours, l’optimisation des stocks se fait généralement sur la base de méthodes traditionnelles et combinées à des algorithmes d’apprentissage automatique.

03 Difficultés dans la mise en œuvre des projets de recherche opérationnelle et d'optimisation

03 Difficultés dans la mise en œuvre des projets de recherche opérationnelle et d'optimisation

Difficultés dans la mise en œuvre des projets de recherche opérationnelle et d'optimisation Selon le processus allant de la vérification du concept à la mise en œuvre de ce projet, les principaux les points sont les suivants :

- La logique métier est relativement complexe : La complexité de la logique métier est qu'il existe de nombreux noms propres dans différentes entreprises. Il est très difficile de communiquer entre les demandeurs commerciaux et les ingénieurs en modélisation. Les ingénieurs en modélisation doivent comprendre chaque détail pour réussir la modélisation, ce qui complique la compréhension des exigences commerciales.

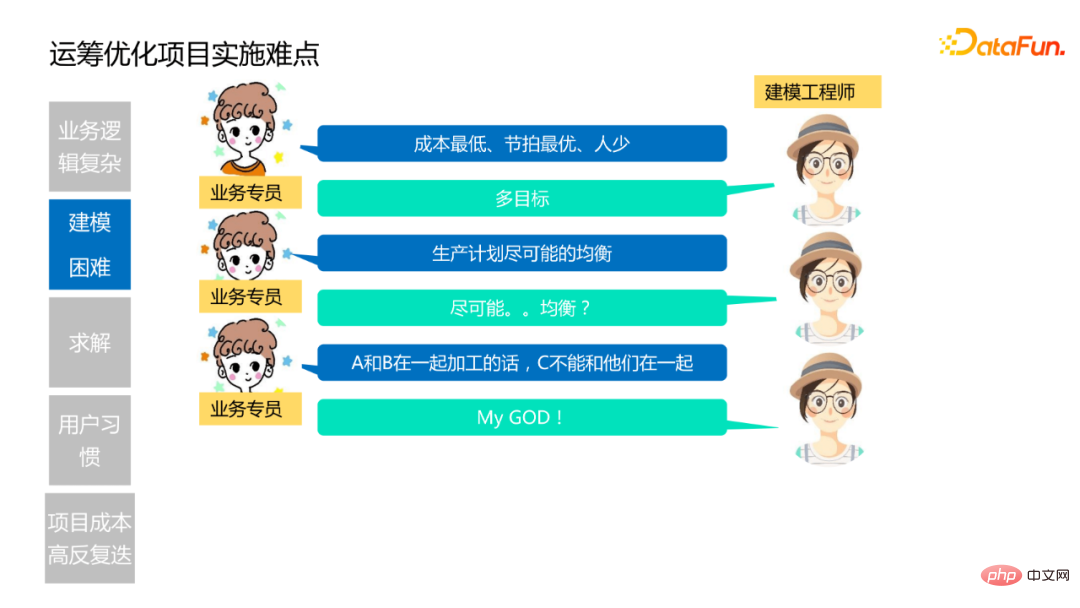

- Difficulté de modélisation : D'une part, parce que les objectifs et les contraintes de l'entreprise ne sont pas quantifiables, il y aura des descriptions plus qualitatives, comme l'exigence du temps de traitement le plus court et la nécessité du plan de production doit être le plus équilibré possible. C’est une contrainte non quantifiable. D’un autre côté, de nombreux problèmes en pratique sont non linéaires, ce qui rend la modélisation et la mise en œuvre difficiles.

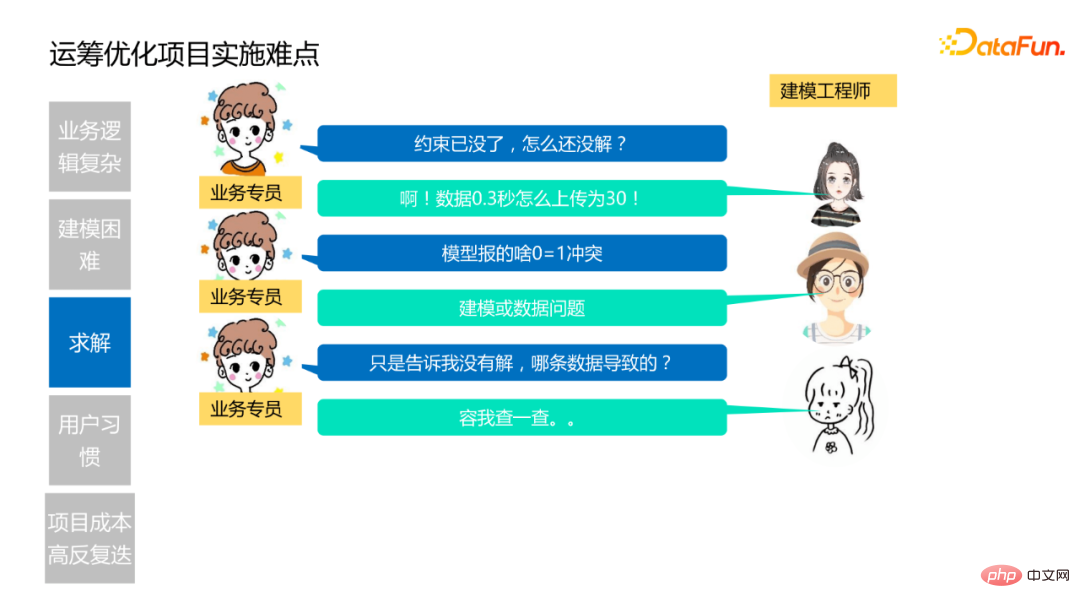

- Aucune solution lors de la résolution : Il n'y aura pas de solution lors de la résolution du modèle. Il peut s'agir d'un problème de données ou d'un problème de modèle. De plus, les performances du solveur peuvent être affectées. également être affecté. Certains problèmes nécessitent beaucoup d’énergie pour être résolus.

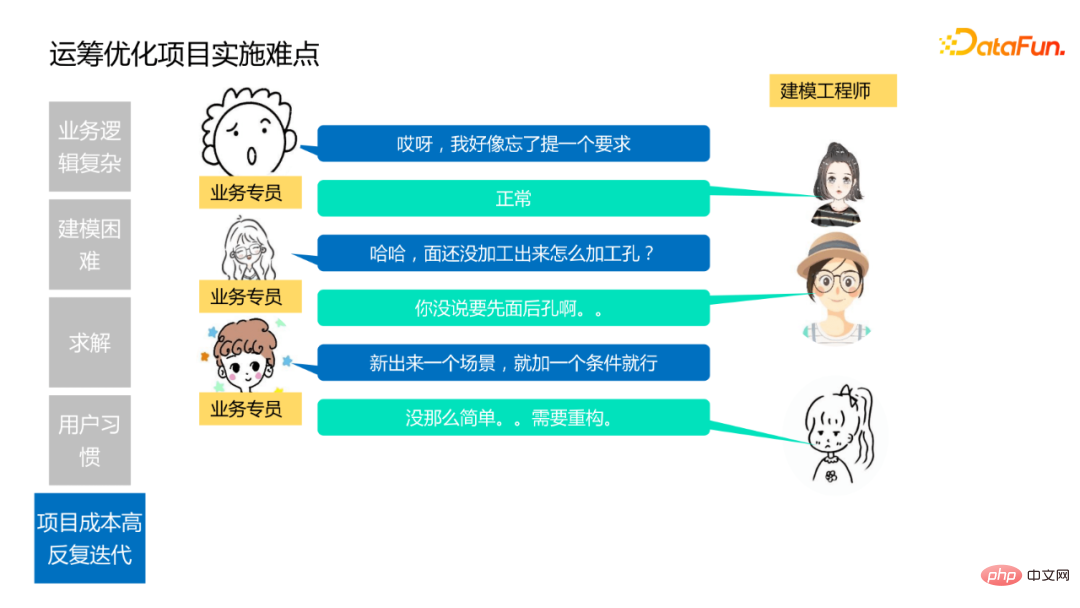

- L'acceptation de la solution est affectée par les habitudes des utilisateurs : Un gros problème rencontré par l'optimisation des opérations est que les résultats de la solution sont incohérents avec les habitudes de l'utilisateur, et les utilisateurs auront de nombreux problèmes et n’acceptent pas les solutions d’optimisation.

- Le projet est répété à plusieurs reprises et le coût augmente : Cette situation se produit souvent lorsque le projet est terminé, une demande sera soudainement formulée. faite à l'ingénieur en modélisation. Parfois, si l'expérience commerciale n'est pas solide, les besoins que les utilisateurs considèrent comme relevant du bon sens mais qui ne sont pas communiqués seront manqués. De plus, le degré de personnalisation de la recherche opérationnelle et de l’optimisation est très élevé, et de nouveaux scénarios et contraintes conduiront à des itérations répétées du modèle.

04 Exploration pratique et résumé de l'expérience

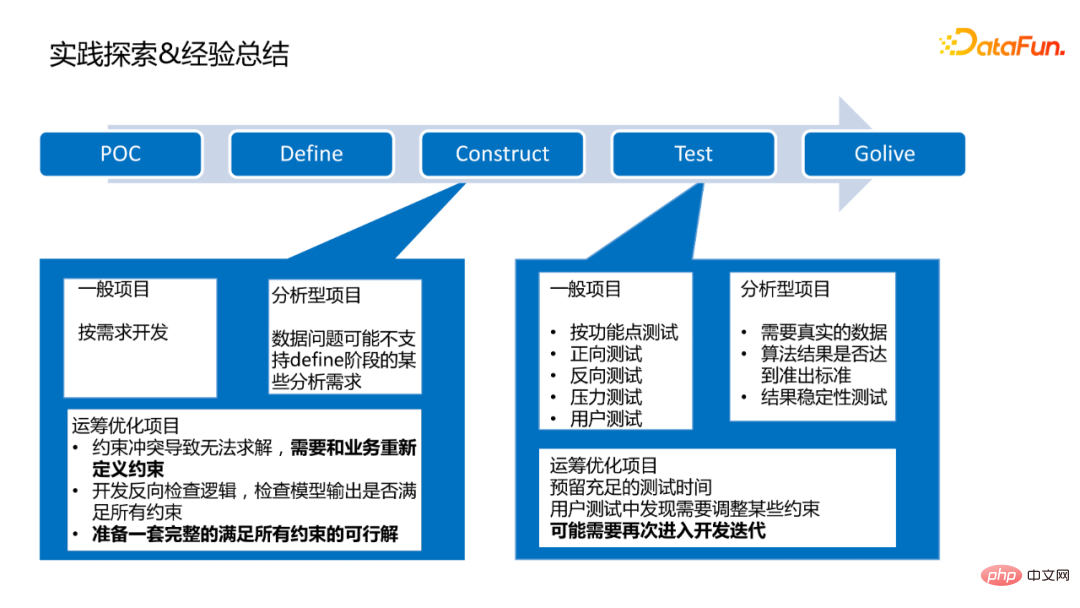

Ce qui suit est un résumé des différentes étapes du projet.

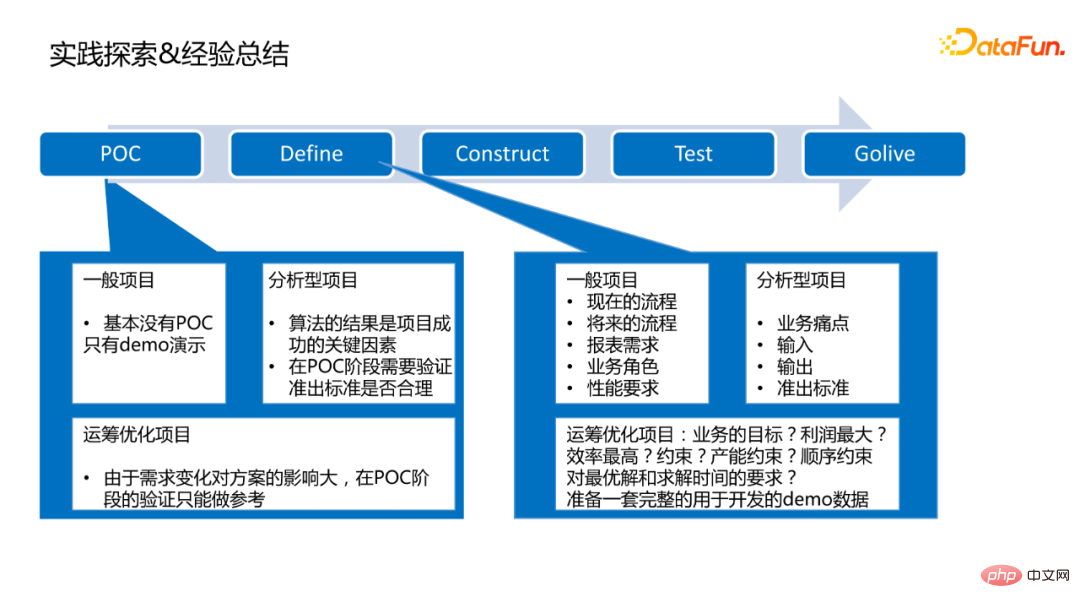

1. Phase POC (Proof of Concept)

La phase POC est une preuve de concept avant la mise en œuvre du projet.

- Les projets généraux peuvent ne pas avoir de preuve de concept, il suffit de démontrer l'interface utilisateur et de soumettre les exigences.

- Le résultat de l'algorithme dans les projets analytiques est un facteur clé dans le succès du projet. Par exemple, dans les projets de reconnaissance d'images, la précision de la reconnaissance d'image est plus importante. à la réussite ou à l'échec du projet. La précision des prévisions pour les projets de prévision est également un élément clé de la réussite du projet. Au stade POC, il est nécessaire de vérifier si les normes sont raisonnables.

- Pour les projets d'optimisation des opérations, en plus d'avoir les éléments des projets analytiques, il est également nécessaire de vérifier les fonctions de l'étape latente du projet, comme la vérification de l'exactitude des projets analytiques dont les utilisateurs ont besoin 80%, et. maintenant, il a atteint 78 %, alors peut-être qu'il pourra être atteint avec une optimisation supplémentaire. Cependant, en raison de l'impact de l'évolution de la demande sur le plan, la vérification du projet d'optimisation de la recherche opérationnelle au stade POC ne peut être utilisée qu'à titre de référence. Par exemple, si la solution optimale avec le coût le plus bas est requise, il est possible d'utiliser cette solution pour les exigences actuelles. Cependant, lors du processus de mise en œuvre du projet, si davantage d'exigences et de contraintes sont avancées, le POC peut ne pas être garanti. .effet de vérification d'étape. Il s’agit d’un point de difficulté et de risque important dans les projets d’optimisation des opérations.

2. Définir la phase

- Les projets généraux définissent les processus actuels, les processus futurs, les exigences en matière de reporting, les rôles commerciaux et les exigences de performance.

- Les projets analytiques définissent les points faibles de l'entreprise, les entrées, les sorties et les normes. Par exemple, l’entrée est une photo et la sortie est le champ et la précision reconnus.

- Le projet d'optimisation de la recherche opérationnelle définit les objectifs commerciaux, le profit maximum, l'efficacité la plus élevée, les contraintes de capacité de production, les contraintes de séquence, etc. Les modélisateurs doivent être clairs sur chaque contrainte afin de construire un bon modèle. Ils passeront plus de temps à discuter des exigences que pour d'autres types de projets analytiques.

3. Phase de construction

- Les projets généraux peuvent être développés directement en fonction des exigences. Les besoins des analystes et des développeurs peuvent être complètement séparés, à condition que les exigences soient clairement énoncées.

- Les projets analytiques rencontreront certains problèmes de données. Par exemple, les données ne prennent pas en charge les exigences d'analyse lors de l'étape de définition.

- Les projets de recherche opérationnelle et d'optimisation rencontreront davantage de problèmes, tels que des conflits de contraintes ne conduisant à aucune solution, et l'utilisateur devra redéfinir quelles sont les contraintes, ou les contraintes initialement comprises sont différentes des contraintes énoncées par l'utilisateur. et doit être inversé. Effectuez des vérifications logiques. Il est également nécessaire de disposer d’un ensemble complet de données pour vérifier le modèle et préparer une solution réalisable satisfaisant toutes les contraintes.

4. Phase de test

- Les projets généraux incluent les tests de points de fonction, les tests directs, les tests inverses, les tests de résistance, les tests utilisateur, etc.

- En plus de tester les tests requis pour les projets généraux, les projets analytiques doivent également utiliser des données réelles pour tester si les résultats de l'algorithme peuvent répondre aux normes.

- Le projet d'optimisation de la recherche opérationnelle a été testé et il a été constaté que les contraintes précédentes étaient respectées et que les résultats pouvaient être résolus. Cependant, l'utilisateur a soudainement constaté que certaines contraintes avaient été oubliées. doivent être rajoutés et la phase d'itération de développement doit être rentrée, donc un temps de test suffisant doit être laissé pendant la phase de test du projet d'optimisation des opérations.

05 Merveilleuses questions et réponses

Q : Comment le plan d'insertion des commandes est-il mis en œuvre lors de la planification de la production ?

A : Le plan d'insertion des commandes est en cours de planification de la production, et tout à coup un nouveau plan arrive. Les plans de production sont généralement basés sur des semaines. Si un point de planification est dépassé en une semaine, aucune commande ne sera prise en compte. Cependant, des exigences fixes à long terme, telles que « les volumes de production de couleurs pour certaines semaines doivent être verrouillés à l'avance » peuvent être placées dans le modèle et peuvent être placées dans le modèle en tant que contraintes. Mais si cette semaine a été produite comme prévu, que le plan de production a pris effet et qu'il ne s'agit que d'une insertion de commande temporaire, il n'est pas nécessaire de la mettre dans le modèle et il faudra peut-être l'ajuster manuellement.

Q : Quelle est la situation actuelle des applications de la recherche logistique dans les constructeurs automobiles ? Lorsque les résultats obtenus par l'algorithme général sont contraires à l'expérience des commerciaux, les résultats obtenus par l'algorithme peuvent-ils être valorisés ? L'effet réel après l'avancement. Comment ça se passe en général ?

A : Il y a deux questions ici : quel est l'état actuel des applications de recherche opérationnelle dans l'industrie automobile ? La seconde est l'expérience de ce qu'il faut faire en cas de conflit entre les résultats du modèle et l'expérience de l'utilisateur.

Tout d'abord, permettez-moi de parler de la première question. Je pense personnellement que le scénario d'application de l'optimisation des opérations dans l'industrie automobile est le plus complexe de toute l'industrie, y compris diverses industries du commerce électronique. Divers scénarios trouvés dans d'autres industries peuvent être trouvés dans l'industrie automobile, et la situation de mise en œuvre est différente pour chaque constructeur. Si la construction de l'usine prend beaucoup de temps, l'accumulation de données est relativement riche et la systématisation de base est relativement mature. la mise en œuvre de l'optimisation des opérations sera plus facile. Mais il peut également y avoir des problèmes avec des équipements anciens, par exemple, les équipements de certains ateliers sont relativement anciens et les données extraites ne reçoivent pas de retour en temps opportun, ce qui rend difficile la planification en temps réel.

La deuxième question est la suivante : si les résultats d'optimisation entrent en conflit avec les utilisateurs, le modélisateur et l'utilisateur doivent faire des compromis. La modélisation présentant également certaines limites, certains scénarios commerciaux complexes doivent être simplifiés avant de pouvoir implémenter un modèle mathématique. Si un utilisateur métier insiste pour faire les choses selon ses habitudes, le résultat peut être le même que ses habitudes, sans aucune optimisation. De plus, les modélisateurs doivent également comprendre d'un point de vue commercial que les utilisateurs ont réellement besoin de ce type d'opération, et ils doivent essayer de réfléchir à autant de façons que possible de les aider. Par conséquent, sur la base de ce qui précède, un projet d’optimisation des opérations réussi nécessite une coordination entre le côté demande et le côté mise en œuvre. Ce n’est que lorsque plusieurs parties travaillent ensemble autour d’un objectif commun qu’un projet relativement réussi peut être construit.

Q : Quelle est la situation d'application d'une optimisation robuste dans la gestion des stocks et les liens de réapprovisionnement dans l'industrie automobile ?

A : L'optimisation des stocks dans l'industrie automobile comporte différents traitements pour différentes situations, telles que les pièces matures, les pièces neuves, les pièces à faible demande, etc. S'il s'agit d'une pièce mature, elle repose essentiellement sur la demande prévue dans des séries chronologiques, sur la base de la variance de la distribution de la demande et, conformément à la théorie des stocks, il suffit de fixer des niveaux de stocks cibles et des stocks de sécurité.

Pour les pièces peu demandées, les revendeurs ne consomment généralement qu'une pièce par mois ou six mois. Généralement, il n'y en a qu'une en stock, aucune théorie n'est nécessaire si vous en utilisez une. , vous le remplacerez. Dans la pratique, toutes les théories ne sont pas directement appliquées. Il existe une méthode plus flexible, qui doit être combinée avec des restrictions commerciales, une expérience pratique précieuse et d'autres aspects pour résoudre ce problème.

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!

Articles Liés

Voir plus- Tendances technologiques à surveiller en 2023

- Comment l'intelligence artificielle apporte un nouveau travail quotidien aux équipes des centres de données

- L'intelligence artificielle ou l'automatisation peuvent-elles résoudre le problème de la faible efficacité énergétique des bâtiments ?

- Co-fondateur d'OpenAI interviewé par Huang Renxun : les capacités de raisonnement de GPT-4 n'ont pas encore atteint les attentes

- Bing de Microsoft surpasse Google en termes de trafic de recherche grâce à la technologie OpenAI