Maison >Problème commun >Quel écran est ltps

Quel écran est ltps

- 青灯夜游original

- 2022-11-07 16:59:138342parcourir

LTPS n'est pas un écran, mais un procédé pour panneaux LCD et une technologie de production. LTPS signifie « polysilicium basse température » en chinois et est une branche de la technologie du polysilicium. La technologie LTPS peut améliorer efficacement l'opérabilité de l'écran, et le PPI peut atteindre plus de 500. Le plus grand avantage de l'écran ltps est qu'il est ultra fin, léger et à faible consommation d'énergie, ce qui peut fournir des couleurs plus vives et des images plus claires ; il utilise un laser ou un traitement thermique pour faire fondre le silicium amorphe, réorganiser les cristaux et améliorer ainsi la mobilité. Obtenez le contrôle des écrans haute résolution et une faible consommation d’énergie.

L'environnement d'exploitation de ce tutoriel : système Windows 7, ordinateur Dell G3.

LTPS ne fait pas référence à l'écran, mais à un processus de panneaux LCD et à une technologie de production.

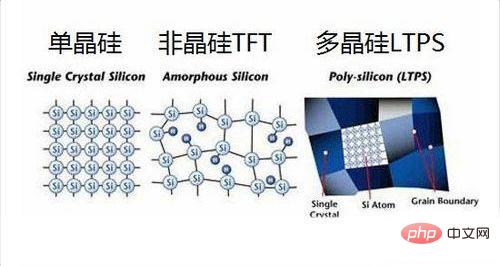

Le nom complet du ltps est « Poly-silicium à basse température », qui signifie « polysilicium à basse température » en chinois, également appelé p-Si. C'est une branche de la technologie du polysilicium. Pour les écrans LCD, l'utilisation de matériaux à cristaux liquides en polysilicium présente de nombreux avantages, tels que des circuits à couches minces qui peuvent être rendus plus fins et plus petits, une consommation d'énergie inférieure, etc.

La technologie LTPS améliore efficacement l'opérabilité de l'écran. Dans le même temps, le PPI peut atteindre plus de 500 et est principalement utilisé dans les téléphones mobiles.

L'écran LCD LTPS-TFTLCD présente les avantages d'une haute résolution, d'une saturation des couleurs élevée et d'un faible coût, et devrait fortement devenir une nouvelle vague d'écrans.

Les plus grands avantages de l'écran ltps sont ultra-minces, légers et faible consommation d'énergie, ce qui peut fournir des couleurs plus vives et des images plus claires. Il utilise un traitement laser ou thermique pour faire fondre le silicium amorphe afin de réorganiser les cristaux et d'améliorer la mobilité, permettant ainsi de contrôler les écrans haute résolution et une faible consommation d'énergie.

Au début du développement de la technologie du polysilicium, afin de transformer le substrat de verre d'une structure de silicium amorphe (a-Si) en une structure de polysilicium, un processus d'oxydation à haute température de recuit laser (Laser Anneal ) était nécessaire à ce moment-là, la température du substrat en verre dépasserait 1000 degrés Celsius. Comme nous le savons tous, le verre ordinaire ramollira et fondra à cette température élevée et ne pourra pas être utilisé normalement. Cependant, seul le verre de quartz peut résister à un traitement à une température aussi élevée. Le verre de quartz est non seulement cher, mais aussi de petite taille et ne peut pas être utilisé comme panneau d'affichage. Les fabricants ont naturellement choisi un matériau en silicium amorphe (a-Si) bon marché, ce que nous voyons aujourd'hui. Cependant, l'industrie n'a pas abandonné ses efforts et le développement de la technologie du polysilicium à basse température est devenu un consensus. Après de nombreuses années de travail acharné, le polysilicium à basse température est enfin progressivement devenu une réalité. Comparé au polysilicium traditionnel à haute température, bien que le polysilicium à basse température nécessite également un processus d'irradiation laser, il utilise un laser excimer comme source de chaleur une fois que le laser traverse le système de transmission, un faisceau laser avec une distribution d'énergie uniforme est généré et projeté. sur la structure de silicium amorphe. Sur le substrat de verre, lorsque le substrat de verre à structure de silicium amorphe absorbe l'énergie du laser excimer, il se transforme en une structure de silicium polycristallin. Étant donné que l'ensemble du processus se déroule en dessous de 500-600 degrés Celsius, les substrats en verre ordinaires peuvent également y résister, ce qui réduit considérablement les coûts de fabrication. Il est tout à fait possible d'introduire la technologie du polysilicium dans le domaine des écrans LCD. Outre les coûts de fabrication réduits, les avantages de la technologie du polysilicium à basse température se reflètent également dans les aspects suivants.

Le taux de migration des électrons est plus rapide

La mobilité des électrons est mesurée en "cm2/V-sec", qui fait référence à l'amplitude de mouvement des électrons par volt par seconde. La plupart des indicateurs de mobilité électronique du matériau LCD en silicium amorphe a-Si traditionnel sont inférieurs à 0,5 cm2/V-sec, tandis que la mobilité électronique du panneau de silicium polycristallin P-Si peut atteindre 200 cm2/V-sec, ce qui est complètement supérieur à celui de matériau de silicium amorphe 400 fois plus. En raison de l'avantage absolu du matériau en polysilicium dans cet indicateur, la vitesse de réponse des écrans LCD en polysilicium est extrêmement rapide. Cela se reflète dans le temps de réponse plus court des produits d'affichage, qui peuvent mieux répondre aux besoins pratiques des écrans LCD à grand écran.

La surface du circuit à film mince est plus petite

Nous savons que les matériaux à cristaux liquides affichent différentes images en contrôlant l'allumage et l'extinction de la lumière. De cette façon, chaque pixel à cristaux liquides doit avoir un circuit de film TFT dédié. Ce circuit à couche mince correspond au pixel à cristaux liquides un à un et devient une partie du pixel. Puisque le circuit lui-même ne transmet pas la lumière, la lumière du rétroéclairage sera bloquée par celui-ci. Plus la surface occupée par le circuit à couches minces est grande, moins l'énergie lumineuse peut être transmise, ce qui se reflète dans les pixels à cristaux liquides plus sombres de l'affichage final. Et si le circuit à couche mince occupe une surface plus petite, davantage de lumière passera à travers et les pixels à cristaux liquides peuvent également avoir une luminosité de sortie plus élevée sans modifier le rétroéclairage. L'industrie LCD a introduit l'indicateur « Rapport d'ouverture » pour décrire cette situation. Le rapport d'ouverture fait référence au rapport entre la zone de transmission de la lumière de chaque pixel et la surface totale du pixel. Évidemment, plus la surface occupée par le circuit à couche mince est petite, plus la zone de transmission de la lumière est grande, plus le rapport d'ouverture est élevé et plus l'image globale est lumineuse.

Les performances des matériaux de silicium amorphe a-Si traditionnels en termes de rapport d'ouverture sont insatisfaisantes car les circuits à couches minces correspondants sont relativement grands. Bien que de nombreux fabricants aient fait de leur mieux pour améliorer cet indicateur, ils ont obtenu peu de succès. Le matériau en polysilicium p-Si présente des avantages absolus à cet égard. Pour les panneaux LCD fabriqués avec cette technologie, les circuits à couches minces peuvent être réduits et plus fins, et la consommation électrique du circuit lui-même est également inférieure. Plus important encore, le circuit à couche mince plus petit permet à l'écran LCD en polysilicium d'avoir un rapport d'ouverture plus élevé, permettant une meilleure luminosité et un meilleur rendu des couleurs sans changer le module de rétroéclairage. D'un autre point de vue, l'utilisation de matériaux en polysilicium peut réduire efficacement la puissance du rétroéclairage tout en garantissant que la luminosité reste inchangée. La consommation électrique de l'ensemble de la machine sera donc considérablement réduite, ce qui est d'une importance plutôt positive pour les écrans LCD d'ordinateurs portables.

Résolution plus élevée

De plus en plus de fabricants d'écrans LCD commencent à s'intéresser à la technologie du polysilicium p-Si. Comme mentionné précédemment, la taille du circuit à couches minces du panneau en polysilicium p-Si est extrêmement petite et le rapport d'ouverture est bien supérieur à celui du panneau en silicium amorphe traditionnel. Il n'est pas seulement relativement facile d'obtenir une haute résolution pour le panneau. Panneau LCD correspondant, mais peut également avoir un meilleur effet d'affichage. Par exemple, pour un écran LCD d'ordinateur portable de 12 pouces, si la technologie du polysilicium à basse température est utilisée, l'écran peut atteindre une haute résolution de 1024 × 768 tout en maintenant le rapport d'ouverture à un niveau comparable à celui des moniteurs LCD de bureau classiques. Améliorant ainsi considérablement la luminosité, le contraste et les effets de couleur de l'écran, le dicton selon lequel « il n'y a pas de bon écran de 12 pouces » deviendra naturellement de l'histoire ancienne. En fait, la résolution que la technologie du polysilicium peut atteindre dépasse de loin l’imagination des gens. Par exemple, dans les projecteurs LCD à trois puces, la technologie du polysilicium haute température (polysilicium haute température) est largement utilisée et peut atteindre une taille de panneau de seulement. À 1,3 pouces, il atteint une ultra-haute résolution de 1024×768. S'il est remplacé par la technologie ordinaire du silicium amorphe, il est loin d'atteindre cet indicateur.

Structure simple et stabilité supérieure

Pour les écrans LCD en silicium amorphe traditionnels, le circuit intégré pilote et le substrat en verre sont des conceptions distinctes qui ne peuvent pas être intégrées. Par conséquent, un grand nombre de connecteurs sont nécessaires entre le circuit intégré pilote et le substrat en verre. . D'une manière générale, un panneau LCD en silicium amorphe nécessite environ 4 000 connecteurs, ce qui entraîne inévitablement une structure complexe, des coûts de fabrication de modules élevés, une mauvaise stabilité du panneau et un taux de défaillance relativement élevé. De plus, la conception séparée du circuit intégré du pilote et du substrat en verre rend également difficile l'amincissement et la légèreté de l'écran LCD, ce qui constitue un coup dur pour les ordinateurs portables et les tablettes minces et légers. En revanche, la technologie du polysilicium à basse température ne présente pas non plus ce problème. Le circuit intégré de pilote peut être directement intégré au substrat de verre et le nombre de connecteurs requis a été réduit à moins de 200. Le nombre total de composants dans l'écran est 40 % inférieur à celui de la technologie traditionnelle de silicium amorphe a-Si. Cela rend également la structure du panneau plus simple et plus stable. En théorie, le coût de fabrication des panneaux LCD en polysilicium sera inférieur à celui de la technologie traditionnelle. Dans le même temps, la structure intégrée élimine le besoin pour le circuit intégré de pilote d'occuper un espace supplémentaire, et l'écran LCD peut être rendu plus léger et plus fin, ce qui sera sans aucun doute largement bien accueilli par le marché.

Pour plus de connaissances connexes, veuillez visiter la rubrique FAQ !

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!