Heim >Software-Tutorial >mobile Applikation >Was bedeutet Standard? Empfehlen Sie eine kurze Diskussion über Lean-Standardisierungsarbeit

Was bedeutet Standard? Empfehlen Sie eine kurze Diskussion über Lean-Standardisierungsarbeit

- PHPznach vorne

- 2024-02-06 18:22:141035Durchsuche

php-Herausgeber Yuzai stellt Ihnen heute „Standardarbeit“ vor. Dieses Wort wird häufig im industriellen Bereich verwendet und bedeutet standardisierte Arbeit. Standardisierte Arbeit ist ein Lean-Production-Instrument zur Verbesserung von Effizienz und Qualität durch Optimierung von Arbeitsabläufen und Arbeitsschritten. In diesem Artikel werden kurz die Bedeutung der Standardisierungsarbeit und empfohlene Implementierungsmethoden erörtert, um den Lesern zu helfen, dieses Konzept besser zu verstehen und anzuwenden.

Mit dem Aufstieg und der rasanten Entwicklung der chinesischen Fertigungsindustrie am Ende des letzten Jahrhunderts haben Standardarbeiten in allen Aspekten des Unternehmensbetriebs immer mehr Aufmerksamkeit erhalten und sind zu einer sehr wichtigen Grundlage für die Förderung der Lean-Transformation von Unternehmen geworden.

? effektiver Weg. Aus der Definition von Lean-Standardarbeit können wir erkennen, dass zunächst nicht alle Arbeitsaufgaben oder Arbeitsprozesse standardisiert werden können. Voraussetzung für die Etablierung einer Standardisierung ist, dass eine bestimmte Arbeitsaufgabe oder ein bestimmter Prozess wiederholbar, also machbar, sein muss ein Prozess Es ist genau derselbe wie der Prozess der Herstellung von 10.000 Einheiten. Nur durch Wiederholbarkeit und Reproduzierbarkeit kann eine standardisierte Arbeit entsprechend der Häufigkeit der Kundenbedürfnisse durchgeführt werden ist ein sehr wichtiges Konzept im Lean-System – Taktzeit. Nach dieser Standardarbeit gibt es bereits zwei notwendige Bedingungen. Stellen Sie dann die effektivste Kombination von Ressourcen zusammen. Zu den hier genannten Ressourcen gehören Menschen, Maschinen und Materialien, sodass die effektivste Kombination dieser Ressourcen die Ausgabeprodukte oder -dienstleistungen effizienter, kostengünstiger und qualitativ hochwertiger machen kann.

Bei standardisierter Arbeit eliminieren wir kontinuierlich Verschwendung im Arbeitsprozess. Durch das autonome Management vor Ort formulieren Basismanager standardisierte Arbeits- und Standardausgabedokumente und schulen die Mitarbeiter für deren Umsetzung. Die Umsetzung wird kontinuierlich verbessert, sodass auch standardisierte Abläufe ständig optimiert werden.

Standardarbeit und Arbeitsstandards werden oft leicht verwechselt. Bei den sogenannten Arbeitsnormen handelt es sich um verschiedene Prozessnormen, die für standardisierte Arbeiten wie Temperatur, Zeit, Druck usw. während der Bearbeitung festgelegt sind, wie z. B. Werkzeugtyp, Form, Material, Größe, Schneidbedingungen, Schneidflüssigkeit usw. Dies ist die Prozessstandard. Um Qualität zu erzeugen, die den Spezifikationsanforderungen entspricht, werden grundlegende Betriebsbedingungen als Arbeitsnormen verwendet, die als Standardbetriebsanweisungen (SOP) bezeichnet werden.

Der Zweck der Standardisierungsarbeit besteht darin, den Produktionsprozess angemessen, geordnet, kontrollierbar und effektiv zu gestalten und die Verschwendung auf ein Minimum zu reduzieren. Für einige Unternehmen oder Abteilungen, die die Standardisierung nicht gründlich vorangetrieben haben, wird nur das Dateiformat standardisierter Vorgänge verwendet Die Nichteinhaltung echter standardisierter Vorgänge, wie z. B. ungenaue Messzeiten, mangelnde Einheitlichkeit der Prozesse, mangelnde Beseitigung von Verschwendung, schlechte Verbesserung und Wartung sowie eine vorzeitige Aktualisierung des Dateiinhalts, sind alles Phänomene, bei denen standardisierte Vorgänge nicht wirksam sein können Führung Produktion.

Der Zweck der Standardisierungsarbeit besteht darin, den Produktionsprozess angemessen, geordnet, kontrollierbar und effektiv zu gestalten und die Verschwendung auf ein Minimum zu reduzieren. Für einige Unternehmen oder Abteilungen, die die Standardisierung nicht gründlich vorangetrieben haben, wird nur das Dateiformat standardisierter Vorgänge verwendet Die Nichteinhaltung echter standardisierter Vorgänge, wie z. B. ungenaue Messzeiten, mangelnde Einheitlichkeit der Prozesse, mangelnde Beseitigung von Verschwendung, schlechte Verbesserung und Wartung sowie eine vorzeitige Aktualisierung des Dateiinhalts, sind alles Phänomene, bei denen standardisierte Vorgänge nicht wirksam sein können Führung Produktion.

2. Die Rolle und Verantwortung der Standardisierungsarbeit

1 Standardisierung ist die Grundlage für Verbesserungen. Bei der schlanken Produktion streben wir nach einer kontinuierlichen Eliminierung von Verschwendung im Prozess. Ohne Standardisierung werden die Effizienz, die Qualität und die Personalbetriebsbedingungen zwischen heute und gestern unterschiedlich sein. und eine Verbesserung ist unmöglich. Standardisierung ist also die Grundlage für eine Verbesserung. Deshalb erwähnt Toyota TPS: „Der erste Schritt zur Verbesserung ist die Standardisierung. Ohne Standardisierung wird es keine Verbesserung geben.“

2. Standardisierte Arbeit ist die Grundlage des Vor-Ort-Managements. Wenn beispielsweise der Arbeitsprozess an einem Standort nicht standardisiert ist, können sich Personen, deren Arbeitsbelastung nicht ausgelastet ist, langweilen oder befürchten, dass ihr Vorgesetzter davon erfährt und aus dieser kostbaren Leerlaufposition versetzt wird. Sie verlangsamen möglicherweise ihr Arbeitstempo und Ergreift möglicherweise die Initiative, einige zusätzliche Dinge zu tun, wie Transport, Reinigung usw., die die tatsächlichen Probleme vor Ort weitgehend verschleiern und das Verständnis des technischen/leitenden Personals für die Bedingungen vor Ort beeinträchtigen und so die tatsächlichen Probleme verhindern vor der Lösung. Der richtige Ansatz besteht also darin, Standardabläufe konsequent umzusetzen, damit Probleme so schnell wie möglich aufgedeckt werden können und das Managementteam dazu veranlasst wird, Ressourcen zur Lösung des Problems bereitzustellen.

3. Standardisierte Arbeit kann den Betriebsablauf stabilisieren, Prozessschwankungen reduzieren und Fluktuationen und Störungen reduzieren. Der Effekt zeigt sich besonders deutlich bei der Schulung neuer Mitarbeiter. Im Allgemeinen werden in europäischen und amerikanischen Unternehmen Standardarbeiten von Technikern als Dritte durchgeführt, die IE-Methoden verwenden, um die Arbeit zu messen und sie auf der Grundlage der Ergebnisse abzuschließen. Das hervorstechendste Merkmal standardisierter Arbeit bei Toyota ist, dass sie von den (Führungs-)Mitarbeitern vor Ort formuliert wird, die die Arbeit ausführen. Da der Teamleiter die Abläufe in seinem eigenen Prozess besser versteht und mit ihnen vertraut ist, wird der Inhalt standardisierter Abläufe hauptsächlich vom Teamleiter formuliert. Man kann auch sagen, dass die Standardabläufe vor Ort formuliert werden Teamleiter auf der Grundlage des Verständnisses der tatsächlichen Objekte vor Ort.

Standardoperationen werden von Vor-Ort-Managern formuliert und es liegt auch in ihrer Verantwortung, die Ergebnisse der Standardoperationen zu pflegen und zu aktualisieren. Gleichzeitig ist die Standardarbeit nicht festgelegt. Wenn sich verschiedene Bedingungen vor Ort ändern, muss die Standardarbeit rechtzeitig aktualisiert werden.

3. Voraussetzungen für die Standardisierungsarbeit

Um die Standardisierungsarbeit umzusetzen, muss zunächst der Betriebsprozess selbst einen stabilen Zustand erreichen, sonst ist der tatsächliche Effekt selbst bei vorübergehender Standardisierung nicht gut. Die Grundvoraussetzung für Standardoperationen ist die Einheitsproduktionsmethode, die multifunktionale Operationen und mobile Operationen umfasst. Sie ist personenzentriert, eliminiert Verschwendung und konzentriert sich nur auf wirklich wertvolle Arbeiten. Die Abfolge von Operationen kann unter den gleichen Bedingungen wiederholt werden. Zeit, Gerätekonfiguration usw. entsprechen ebenfalls dem oben genannten Muster. Wie wir weiter unten sehen werden, ähneln die von Toyota erwähnten standardisierten Abläufe nicht den standardisierten Abläufen in unserem Unternehmen – es gibt Betriebsschritte, Zeit, eingehende Materialien und Betriebsvorkehrungen. Sie basieren auf Einheitlichkeit, multifunktionalen Abläufen und Fließproduktion Wenn Sie die Logik nicht verstehen, werden Sie den Kern der unten erwähnten standardisierten Operationen nicht verstehen können: die drei Hauptelemente.4. Die drei Hauptelemente der Standardisierungsarbeit

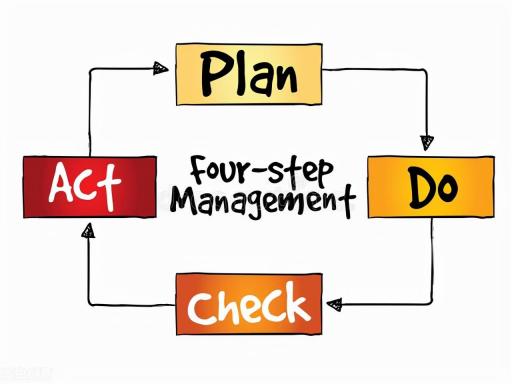

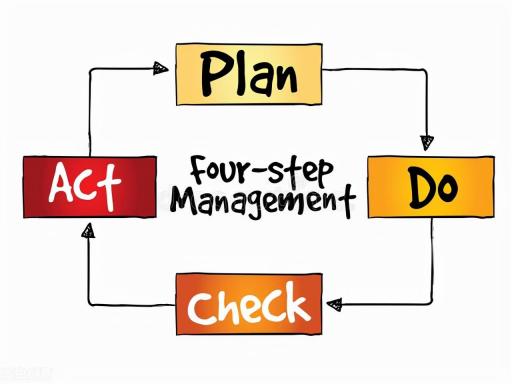

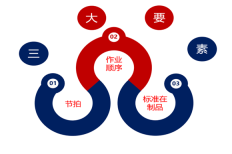

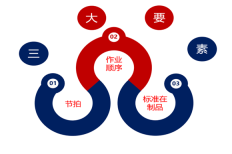

Die drei Hauptelemente der Standardisierungsarbeit

Taktzeit bezeichnet die Taktgeschwindigkeit eines Produktionsprozesses, der den Kundenbedürfnissen gerecht werden kann. Unter Arbeitsabfolge versteht man den Prozess der Änderung der Abfolge von Rohmaterialien zu fertigen Produkten, wenn der Bediener das Produkt verarbeitet. Dazu gehören Produkttransfer, Verarbeitung, Hochladen und Herunterladen auf die Ausrüstung usw. Dies ist die Abfolge von Vorgängen, die dem Ablauf folgen Zeit, nicht Bezieht sich auf die Reihenfolge des Produktflusses. Standard-Work-in-Progress-WIP (auch Standard-Lagerbestandsmenge genannt). Um den Vorgang reibungslos durchzuführen, umfassen die im Prozess erforderlichen Halbzeuge auch Produkte, die auf der Maschine installiert sind. Diese Menge ändert sich mit unterschiedlichen Gerätekonfigurationsmethoden und Verschiedene Methoden für den Betriebsablauf. Es sind nirgendwo Arbeiten im Gange.Okay, das war's für heute. Wenn Sie den Artikel „Empfohlene Kurzdiskussion zur Lean-Standardisierungsarbeit“ sorgfältig lesen, was bedeutet Standard? Gib mir einen Daumen hoch.

Das obige ist der detaillierte Inhalt vonWas bedeutet Standard? Empfehlen Sie eine kurze Diskussion über Lean-Standardisierungsarbeit. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

In Verbindung stehende Artikel

Mehr sehen- Wie kann ich mehreren Benutzern erlauben, die Youku-Mitgliedschaft zu nutzen? Ausführliche Erklärung zur Verwendung mehrerer Mitglieder von Youku!

- So verknüpfen Sie eine Bankkarte und überprüfen den Kontostand mithilfe der WeChat-Handy-Bedienungsanleitung

- Teilen Sie uns mit, wie Sie nationale Karaoke-Begleitung exportieren und zeigen Sie, wie Sie Liedbegleitung extrahieren

- Eine einfache Anleitung zur Stapelübertragung von Fotos vom iPhone auf den Computer

- Teilen Sie die Anmeldemethode für iQiyi-Mitglieder: So können andere den Code scannen, um sich anzumelden, sodass zwei Personen ein VIP-Konto teilen können